SMS group 各種電気炉

(EDGE/Allcharge/SHARC/CONPRO)

SMS groupは電気炉本体として4種の炉設備を販売しています。

2000年以降、世界中で新設・改造更新案件を合わせ170基以上の納入実績があります。

-

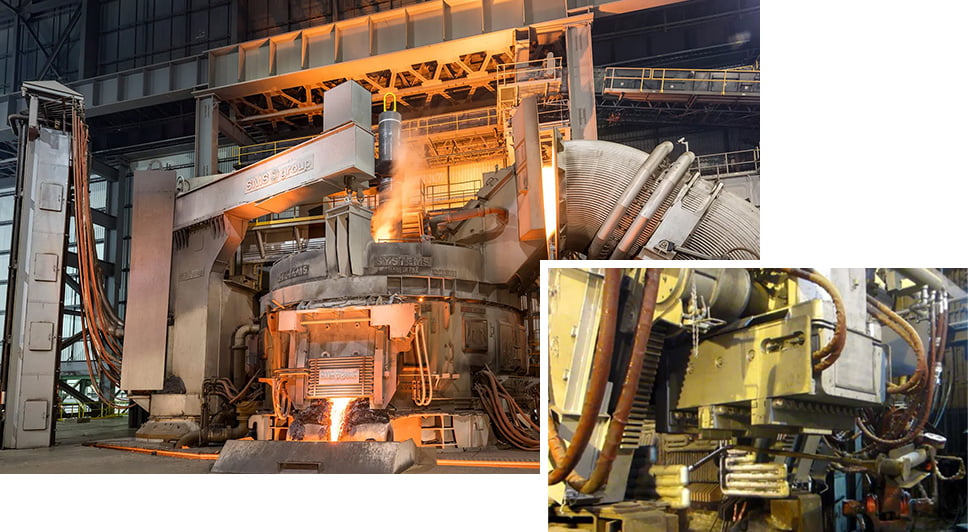

EDGE:

高い柔軟性と自動化・省エネを備えたバッチ式装入型の電気炉です。

自動化・省エネ機能として下記のような設備をお客さまのニーズに合わせて適用させています。- 自動スラグドア

- 測温サンプリングロボット

- 側壁バーナー/酸素インジェクター 等

SMS保有の電気炉設備の中で、最も設計に柔軟性があり、性能・生産性などお客さまの要望に応じた個別設計が可能です。

-

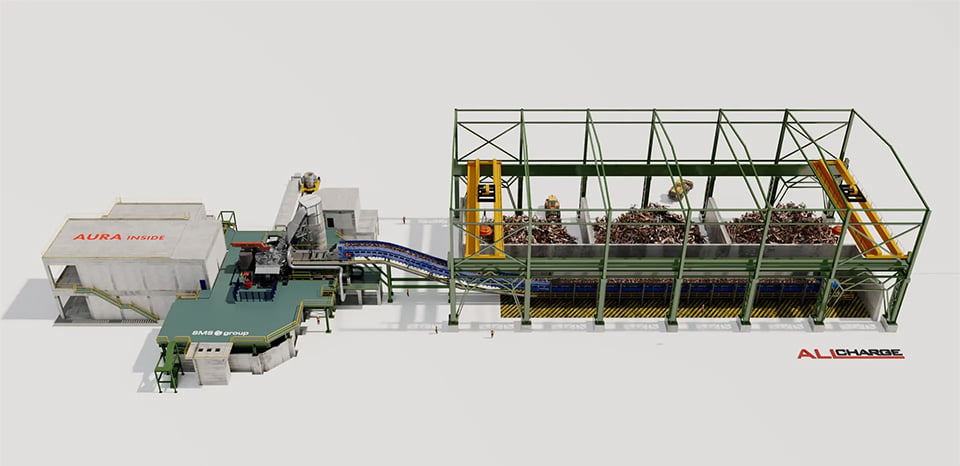

Allcharge:

スクラップの事前加熱を行なわない連続装入式の電気炉です。

この技術は、生産性や安全性を損なうことなく、現在および将来の環境規制(二酸化炭素排出量の最小化と、NOx、CO、ダイオキシン、VOCなどの有害物質の制御性向上)に対応することをコンセプトとしています。 -

-

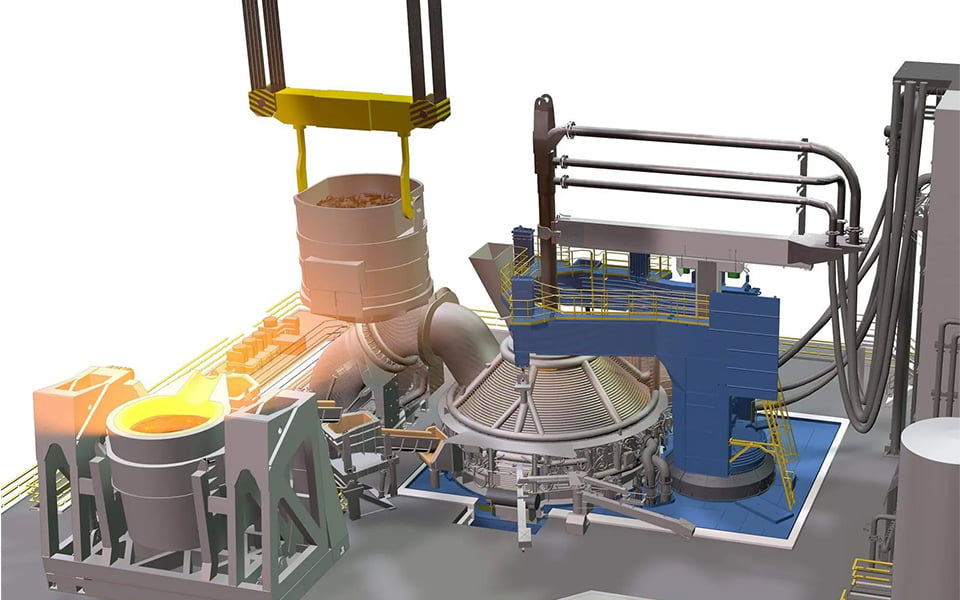

SHARC:

最も効率的なスクラップ予熱設計を施したスクラップ予熱式の電気アーク炉です。

従来の予熱式炉と比較して、垂直予熱シャフトを2基備えるシステムを採用しており、炉の対称形状とDC大電流技術の統合によって実現されています。

高温排ガスがスクラップと接触する滞留時間が長いため、従来炉と比べて最大100kWh/tの省エネルギー効果が得られます。 -

-

CONPRO:

CONPROは、BOF(Basic Oxygen Furnace:転炉)と電気アーク炉の技術を統合したハイブリッド炉です。CONPROは、BOFのような運転特性を持ち、効率的で 柔軟なエネルギー源の組み合わせを提供することでスクラップやその他冷却材の使用を約15%削減することが可能です。トップランスと側壁ランスによって炉内に酸素を供給する構成となっています。

-

SIS plus burner/injector

(SISインジェクションシステム 助燃バーナー+酸素吹精装置)

SISインジェクターはSMS社が開発した助燃バーナーと酸素吹精装置を組み合わせた高効率なインジェクターであり、下記の特徴を有しています。

-

バーナーモード

- 天然ガス(CH4)と酸素の燃焼によりロングフレームを形成し、少ない電力投入量で効率的なスクラップの予熱と溶解を行います。さらに、スクラップによる電極折損を防止し、電極消耗を低減します。

-

インジェクターモード

- SISインジェクターの特徴として、専用設計された酸素用ラバールノズルと酸素ジェットを包み込んで噴出する天然ガス/圧縮空気の燃焼ガス用のリング状スリットを有し、噴出する燃焼ガスに包まれた超音速酸素ジェットは直進性が良く、最大40%長くなります。

- シュラウド形成用の天然ガスの燃焼に圧縮空気を使うため、高圧酸素の消費量が減少し、ランニングコストが低減できます。

- 従来の装置に比べ、運動量を増した酸素ジェットはスラグ内へより深く到達し、結果として脱炭とスラグフォーミングが迅速に行われます。

- 通電時間が短縮され、T-T-T短縮、酸素・天然ガス・圧縮空気・電力の消費削減につながります。

令和4年度 先進的省エネルギー投資促進支援事業

先進設備・システム補助対象設備 登録済

CONDOOR®(コンドア - 自動スラグドア)

-

概要

電気炉用自動クリーニング排滓ドアです。

既設電気炉への設置が可能です。

ドア内の残存スクラップの押し込み、スラグ排出を排滓口に設置した自動ドアで安全に行います。自動運転により、開閉時間が最適化され、電源オフ時間が短縮できます。

また、X-Pact® Samplerとの組み合わせで、スラグドアエリア作業の自動化が可能となり最も危険な操業エリアへの作業者の立ち入りが不要となります。

電気炉の一部であるスラグドアは、その寸法や構造のマイナーチェンジを除き、長年にわたってほぼ変更がありませんでした。電気炉のスラグ生産量はこの数十年の間に増加し、生産時間は大幅に短縮されている一方で、スラグ排出方法は大幅な改善がなされておりません。

スラグドアは、スラグ排出時の制御が不十分であり、未だにオペレータのスキルと判断に依存せざるを得ないという欠点があります。スラグの形状を制御できないため、どの過程においてもスラグの損失量または保有量を理解するのはほぼ不可能です。近年では自動化機器の大半が電気炉のスラグ流路近辺の作業プラットフォーム上に設置されています。サンプリング装置、酸素吹込ランス、炭素吹込装置、溶銑樋は、適切な形に維持されたスラグ流路を必要とします。出滓堤の形状が相応しくない場合は操業が不適切かつ不備が生じ、電源オフの時間が増加する恐れがあります。

CONDOOR®は、120Bar圧力で24トンの油圧力によって炉内の出滓堤の詰まりを押し出すことができます。水冷押出装置はトンネルを清掃するのみでなく、スラグドアトンネルを完全に密閉することも可能です。CONDOOR®はスラグによる物理的な浸食やアークからの熱放射に耐える構造となっており、数秒の内に開くことができるため、オペレータによってスラグ排出の正確な時間を選択していただけます。スラグドアの前にフォークリフトやオペレータを配置する必要性はありません。鋼とスラグに直接接触するよう設計された押出装置により、スラグドアの開度を0%~100%でコントロールしてスラグ制御を行います。 -

カーボンニュートラルへ(電力量削減)

排滓口の固着スラグの除去 → ドアのシール改善 → 侵入空気の低減 → 集塵ガスの排熱ロス削減 → 消費電力低減

-

納入実績

世界中で20基以上が稼働中です。

-

メリット

-

CONDOOR®による低減効果

排滓作業の改善により

- 大流量でスラグを排出可能

- 排滓時間が短縮できるため侵入空気量が減り,結果電極原単位を低減

- 侵入空気低減によるエネルギー損失の低減

- 電力原単位の低減

- FeOロスの低減

- NOxの低減

- フォーミングスラグ形成に要する酸素使用量の低減

-

CONDOOR®による改善効果

- アーク着熱効率の向上

- 投入電力の安定性

- 水冷炉蓋・炉壁の長寿命

- 吹込み炭材と石灰の歩留向上

- 排滓速度と量の制御性向上

- 測温サンプリング装置など他の自動化装置との組み合わせが容易

- 全体的な安全性向上

-

CONDOOR®による低減効果

X-Pact® Sampler(サンプリングロボット)

-

概要

チャージ毎の測温サンプリング作業を6軸ロボットにより自動で行います。6軸多関節擬人的ロボットで、過酷な環境下での使用のための特別設計です。機械的なサンプリング装置と違い様々なポイントでの測温、火花判定、カートリッジの自動交換まで完全無人化が図れます。

-

カーボンニュートラルへ(電力量削減)

測定時間の短縮 → 排滓ドアの開時間短縮 → 侵入空気の低減 → 集塵ガスの排熱ロス削減 → 消費電力低減

-

納入実績

世界中で20基以上が稼働中です。

-

メリット

- 電気炉、LFの全自動運転

- 炉前作業床上の無人化

- 自動温度測定と自動サンプリング

- 市販されている各種プローブおよびカートリッジに適合

- アーク炉内全周の耐火物を点検可能

- 定型的な反復作業を自動化し全体のプロセス時間を安定させる

- 鋼浴面高さ検知

- プローブの自動交換作業

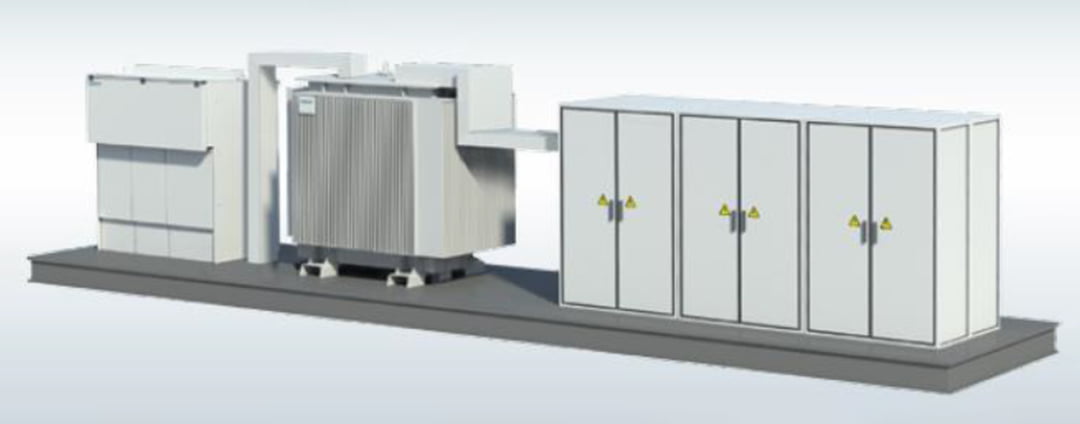

X-Pact® AURA - Advanced Unit Rectifier Assembly

(アウラ - DC電気炉用整流器)

-

概要

DC電気炉用チョッパー機能を備えた整流器でIGBT素子を使用して最も消費電力の削減に寄与します。力率向上と生産量向上が同時に期待できます。

- 多相整流器により、電力系統への高調波流出を抑制

- トランス一次側の力率は、全出力範囲で常に0.95以上

- チョッパー技術によって電圧変動が無くなり、電力系統へのフリッカー防止対策(SVC等)が不要

- AURAシステムは電気炉の非線形な消費電力変動を吸収し、平滑化して電力系統への影響を抑制。リアクトル無しで電力系統フリッカーを効果的に低減

- AURAシステムは電源装置、二次側導体、アークの特性を適切に組み合わせ、アークの安定性を実現

- 出力電圧を調整することにより、非常に速いアーク電流制御を行ない、アークを安定に保ち、エネルギーと電極の消費を改善

- 出力リアクトルは各モジュール毎に実装し、独立した大型DCリアクトルは不要

- 冗長モジュール設計をしており、故障時に当該モジュールを切り離し運転継続可能

- 高度にモジュール化されたトランス構成

- 過負荷容量の低い安価なトランス

- オンロードタップチェンジャーは不要(IGBTチョッパが電圧を最適制御)

- 予備トランスは不要

- フリッカーもしくはアーク安定性を制御する大型リアクトルは不要

-

カーボンニュートラルへ(電力量削減)

IGBTはSCRより電力ロスが少ない → 消費電力削減

-

納入実績

SMSの最新実績DC炉に全て実装されており、現在8基が製作中です。

-

メリット

- 従来型ACおよびDC電源よりも常に高い力率(≥0.95)

- SVC補償システムは基本的に不要

- 中電圧スイッチギアブレーカーは不要

- メンテナンスの削減

- エネルギー損失の最小化

- 最小限の電極消費

- 従来型ACと比較し10年TCO(総所有コスト)30%減

- 同時に上流変電所での短絡容量の要件を削減

- 整流トランスはオンロードタップチェンジャーを必要とせず、切換時の電磁力による応力が低減。トランス容量は従来のAC電気炉と比較して約20%削減可能

X-Pact® SynReg – Advanced Electrode Regulator

(シンレグ - 先進的電極制御システム)

-

概要

電極昇降制御を行うシステムです。電極の最適制御により、生産コスト削減に寄与します。

装入材料に応じて効率的な溶解操業を実現します。- 既設制御システムに容易に統合可能

- AC炉、DC炉どちらにも対応

- 電気炉同様に取鍋製錬炉にも適用可能

- 一次電圧変化に対する動的補正、全周波数域にわたる高調波解析、短絡検知、デマンド制御を実装

SMS groupのSynRegは、電極に求められる溶解性能を確実に発揮させる先進的な電極制御システムです。収集された豊富な履歴データベースを基にパラメータを詳細に設定することで、一貫した最適な溶解操業を実現します。

アーク炉内の電極を制御し、装入材料(スクラップ、DRI、HBI、溶銑)や鋼種の品質要求に関わらず、日々一貫した再現性のある性能を保証します。【主仕様】

- トレンドサンプリング周期:50ms

- OS:Windows 10、PLC:Siemens (富士電機)、 Rockwell、Beckhoff、遠隔支援対応、独立式もしくは外部制御システムとの統合が選択可能

- スラグ制御・検出システム(電気炉のみ)

- サイクルタイム:< 3ms、100組のパラメータ設定可能

-

カーボンニュートラルへ(電力量削減)

電力投入効率向上 → TTT短縮 → 電力原単位改善

-

納入実績

世界中で100システム以上が稼働中です。

-

メリット

状況に応じた電極制御により、投入電力を溶解エネルギーへ高効率変換し、以下が減少します。

- 電源オン(溶解)時間短縮により、エネルギー消費

- 溶解操業の最適化高性能で安定した制御により、電極消費

- 単純明快なトラブルシューティングツールにより、メンテンナンスコスト

- 電極バランス/アンバランス

- 電極折損