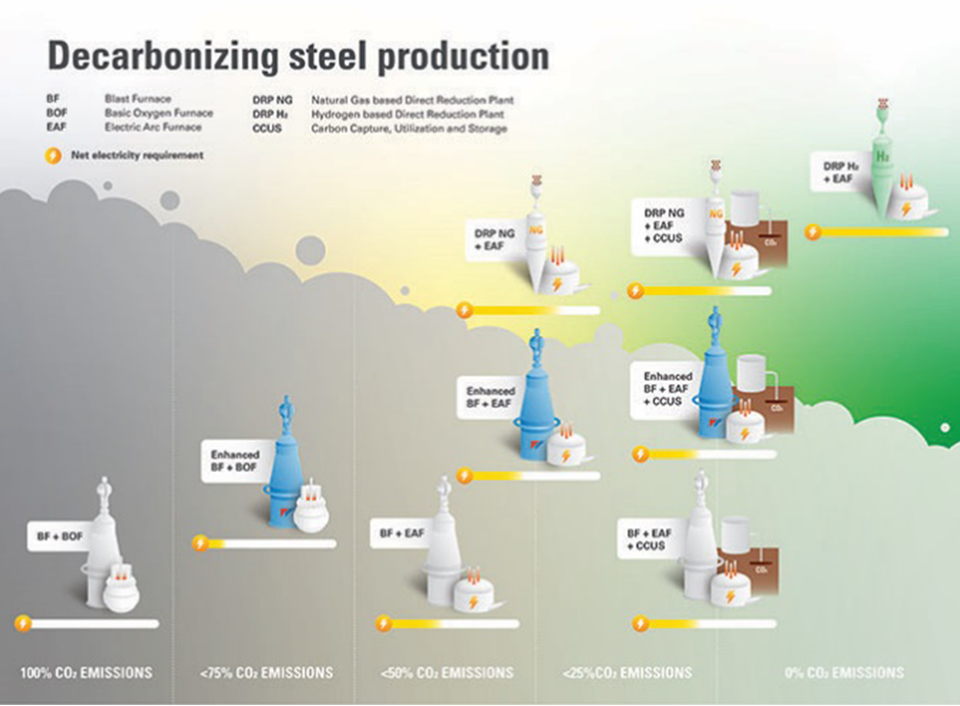

グリーンスチール製造技術

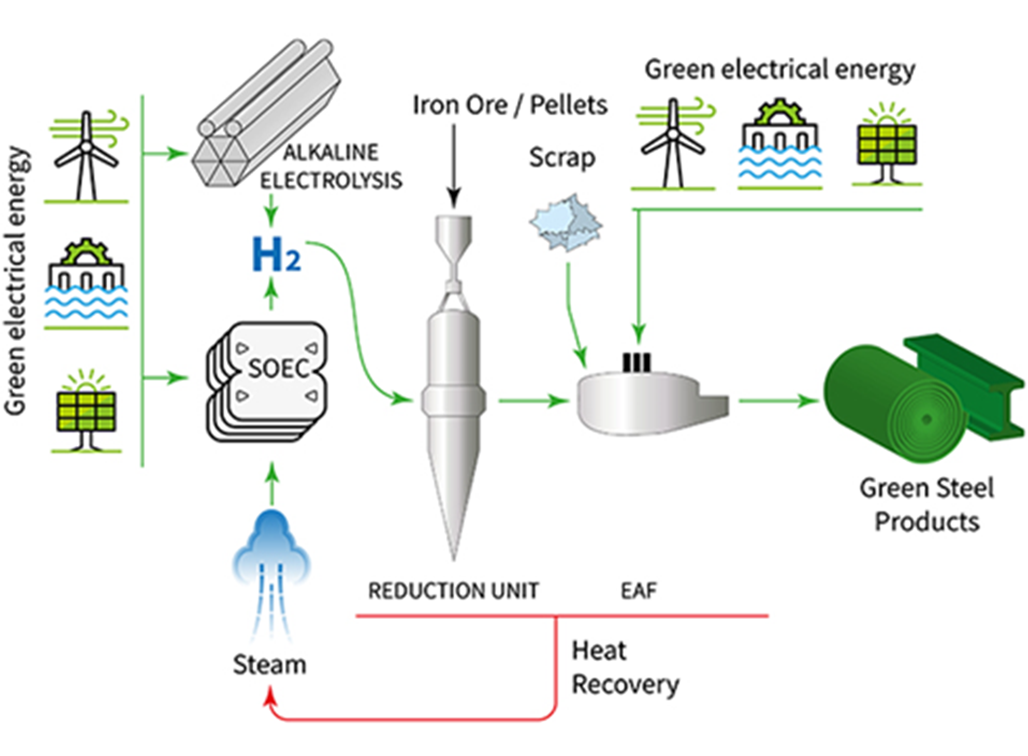

- ポールワース社が長年にわたり蓄積したプロセスノウハウおよびパートナーとの協業で得た知見により、水素利用の直接還元鉄プラントの実現に向けて取り組んでおります。

- 高効率の水素製造設備と直接還元鉄設備との組み合わせによる企画検討業務および最適化の提案を行います。

- ポールワース社は2019年に高温水蒸気電解装置(SOEC)や高温燃料電池(SOFC)の開発・生産を行うSunfire社の最大出資者となりました。高効率の高温水蒸気電解装置でグリーン電力と産業プロセスから生じた排熱を用いたグリーン水素製造の開発を行っています。

- 製鉄プロセスの上工程を専門とするポールワース社と下工程を専門とするSMS Group社(ドイツ)の双方の技術を結集し、お客様のゼロカーボン・スチール製造の実現に向けて具体的なご提案をご用意しております。

コークス炉ガス吹込み技術

- 従来の製銑プロセスで発生するCO2排出量を段階的に削減する技術を提案しています。この提案においては温暖化対策の高い目標値と経済性の両立を目指します。

- 羽口からの吹込みと高炉シャフト部からの吹込みの2つの方法による高炉へのコークス炉ガス吹込み技術を保有し、羽口部からの吹込みは既に商業炉での運転が開始され、シャフト部からの吹き込みも2023年を目途に実機化される予定です。

- 改質/部分酸化によるコークス炉ガス改質技術を開発中でパイロットプラントでの実証段階にあります。

- 高炉ガスとコークス炉ガスの乾式改質を改良型熱風炉により高温合成ガス(一酸化炭素と水素の混合物)に変換する技術開発を行っております。

- 合成ガスのみでなく、化石燃料の代わりとなるバイオマスを高炉/転炉プロセスに利用することで、より多くの水素を効率的に利用可能とする技術についても開発中です。

電気炉技術

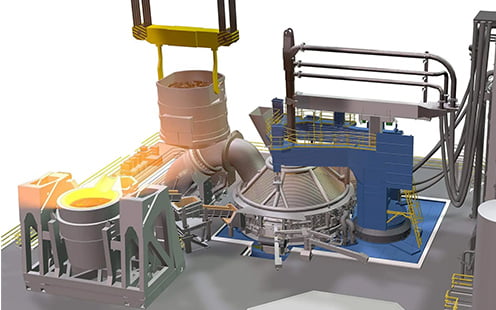

カーボンニュートラルで注目されている高炉代替としての電気炉では、世界での豊富な実績をベースにした大型電気炉が対応可能であるほか、原料として直接還元鉄DRI(Direct Reduction Iron)を100%使用する電気炉も既に操業中です。また、近年では高炉付帯設備及び低品位DRIが使用可能なサブマージアーク炉も製品メニューにございます。そのほか、既設炉の電力原単位削減に貢献できる最新設備についても多数ご用意しております。以下に一部をご紹介致します。

株式会社IHI由来の技術

電力原単位削減に貢献するアルミアーム・ホルダー

-

軽量化による電力原単位低減

- アーム本体重量は従来鉄製の半分

- 電極昇降速度がアップ

- 応答性が向上し、操業リアクタンス減少

-

アークの安定性向上

- 鉄製に比べ振動の吸収が早い為アークが安定

-

低インピーダンス

- 力率が改善

- 回路損失減少

- 有効電力の向上

-

投入電力の増加

- T―T時間の短縮

- ヒートロス軽減

- 電力原単位の改善

- 電極原単位の改善

-

IHI造船技術で培った独自のアルミ溶接技術による長寿命化の実現

- 28年以上の連続使用実績

- 溶接割れゼロ

- ブローホールゼロ

- メンテナンス費用の削減

- メンテナンス作業量の削減

SMS group社(ドイツ)由来の技術

電気炉業界のカーボンニュートラルに向けて

電力を使用し電気炉で製鉄を行うお客様では、電力使用量の削減が最も効果的なカーボンニュートラル方法です。

IHIポールワースはドイツ・SMS group社の最新省エネ機器を取り揃えてお客様のカーボンニュートラルに貢献します。

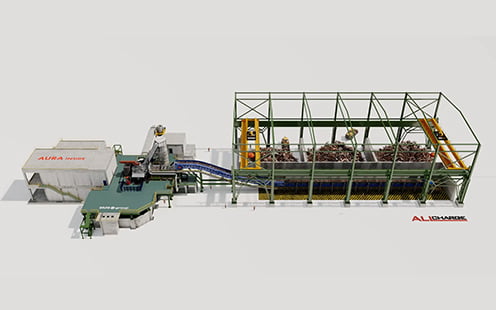

- SMS group各種電気炉(EDGE/Allcharge/SHARC/CONPRO)

- SIS plus burner/injector(SISインジェクションシステム)

- CONDOOR®(自動スラグドア)

- X-Pact® SAMPLER(サンプリングロボット)

- X-Pact® AURA(DC電気炉用整流器)

- X-Pact® SynReg(先進的電極制御システム)

微粉炭吹込(PCI)設備向けGRITZKO®弁

- 本設備は30年にわたって使用されており、1500個を超える納入実績を有します。

- 耐摩耗性に優れています。

- 吹込み本管の全体吹込流量制御や吹込みホッパーまたは静的分配器における個別流量制御に使用可能です。

- 個別流量制御による優れた吹込精度を実現します。

- 各吹込み支管に取り付けられた微粉炭の流量測定装置、流量制御弁、閉ループ制御システムにより、全ての支管への均一な吹込みが可能です。

- 国内お客様向けに900台以上の納入実績がございます。

頂部燃焼式熱風炉

- バーナー部の仕切壁が不要です。

- 適切な耐火物支持構造を有します。

- ドーム部ですでに適切な混合と燃焼がなされているため、同部耐火物の冷却が不要です。

- 垂直方向へ容易にサイズを拡大可能です。(ノズルの増加に対応)

- ドームは高い自立性を有します。

弊社納入プラントにおいて、以下の良好な結果が得られています。

- 高い燃焼性能

- 高い信頼性・可用性

- バーナーや火炎の振動なし

- 排ガス中のCO濃度が良好

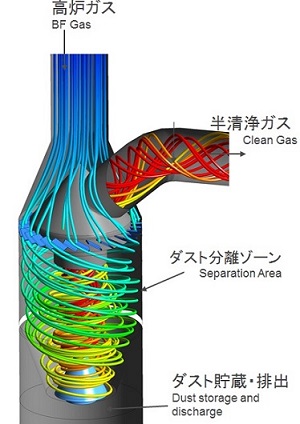

サイクロン式除塵器

- 軸流式サイクロンを採用しております。

- 優れたダスト分離効率(80%以上)を有します。

- 焼結設備を介して捕集ダストの再循環量を増加します。

- 亜鉛、鉛を分離します。

- スクラバーでの散水量を削減します。

- 高炉炉頂圧回収タービン(TRT)操業用に、除塵器出口より排出されるガス温度を高くします。

- 操業コストを削減します。

- スラッジ堆積量を低減します。

- 既設の支持構造物、基礎、下降管の流用により、既設設備への設置が可能です。

- 従来式除塵器や接線式サイクロンに比べ、省スペース・低コストで設置可能です。

G3分配シュート駆動装置 Bell Less Top® G3

- 加圧閉ループを採用することにより、高い冷却機能を実現し、従来比で40%効率を改善します。

- 円筒形シュート採用により、高速旋回を可能とし、従来よりもさらに高い操業自由度を実現します。

- 新型給脂システムにより、連続・均一な給脂が可能です。

- G3技術を採用し、国内お客様向けに2基の納入実績がございます。

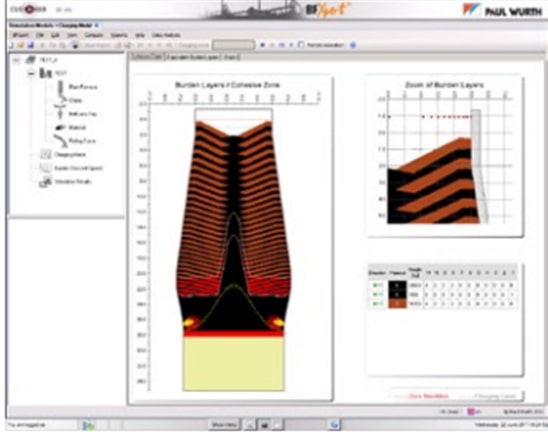

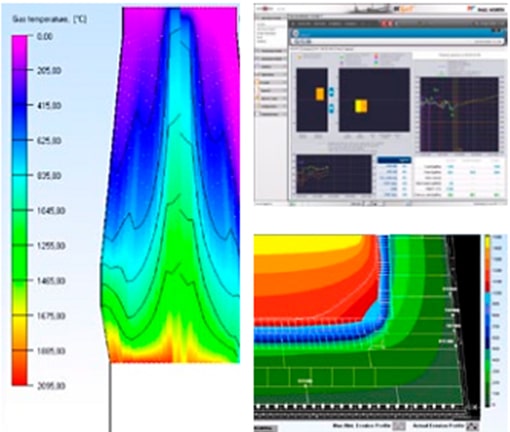

BF Xpert™

- 世界各国の高炉での知見をベースに構築されたプロセスモデルにより、最適オペレーションに導くエキスパートシステムです。

- 高炉プラント各部の状態を検知して運転するための計装および自動化装置が装備されます。

- システム内の構成単位はそれぞれモジュール化されており、モジュール単位での導入も可能です。

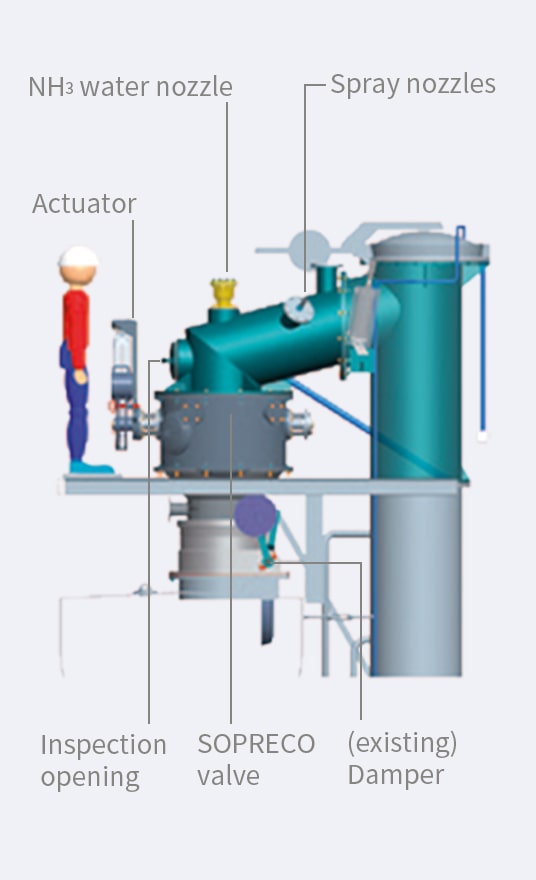

コークス炉 炉圧制御システム SOPRECO®

- 炭化室ごとの圧力制御が可能となるので、炉蓋部からのガス漏れ発生を低減します(ほぼゼロ)。

- 炭化末期での炭化室への空気侵入を防止できるため、煉瓦損傷の低減にも寄与します。

- 国内お客様向けに1炉団分製作中です。

熱風炉排熱回収装置

- ガス漏れ発生が無く良好な作業環境を維持できます。

- 可動部品が無いため、メンテナンスおよび検査が容易です。

- 封入型容器内での熱交換のため、配管での圧力損失がなく高い熱交換率を実現します。

- 産業機器への幅広い適応性を持っております。

-

中国鋼鉄(台湾) 第1高炉 -

アルセロール・ミタル・ツバロン(ブラジル) 第2高炉

ヒュッテンベルケ・クルップ・マンネスマン(ドイツ) B高炉