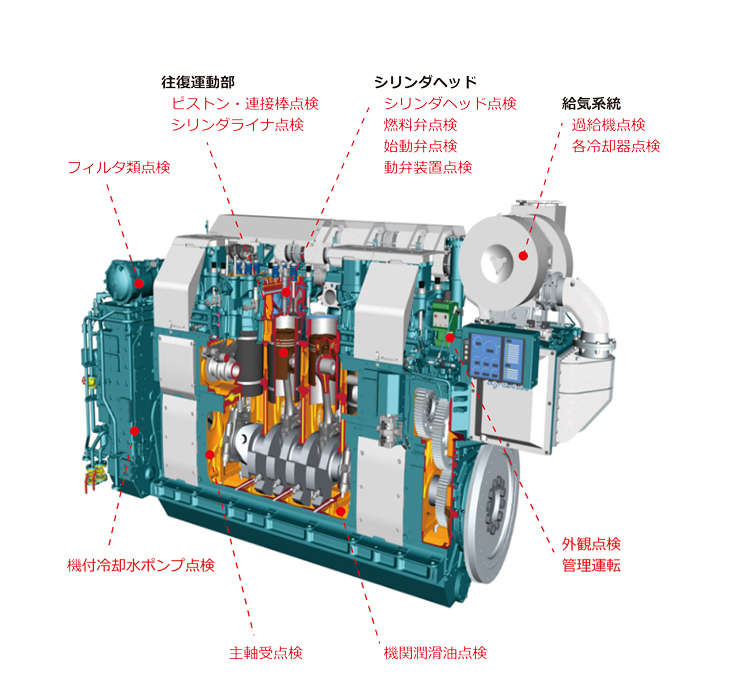

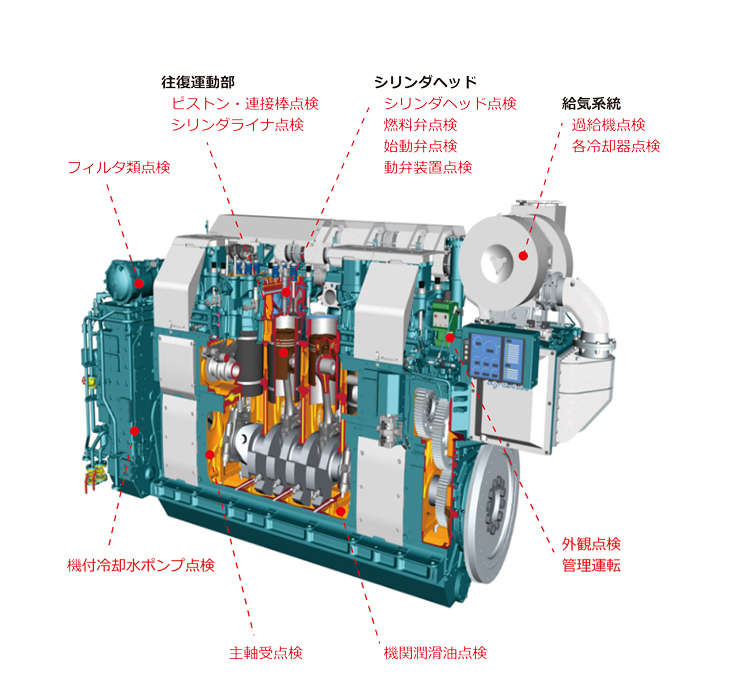

1.外観点検

作業名 「外観点検」

作業の目的 「外観目視点検をおこない漏洩箇所の発見・悪化の未然防止」

未実施の場合の不具合事例 「長時間運転時にに油・水・排気漏れの発生」 |

|

|

|

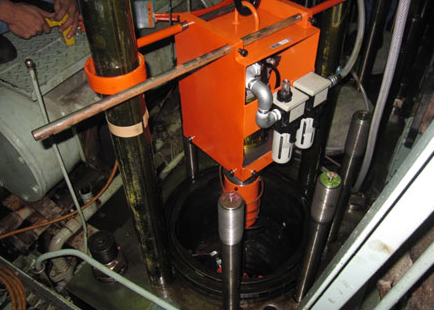

2.管理運転

作業名 「管理運転」

作業の目的 「計器指示値確認および機関運転データの評価」

未実施の場合の不具合事例 「機関性能低下傾向が把握できない。負荷運転時の不具合発生」 |

|

|

|

ダミー負荷試験装置 |

|

|

3.機関潤滑油点検

作業名 「潤滑油量点検」

作業の目的 「潤滑油量点検」

未実施の場合の不具合事例 「潤滑油液位低下、圧力低下、燃料油・冷却水混入による希釈」 |

|

|

|

4. 動弁装置点検

作業名 「タペット間隙点検」

作業の目的 「給排気弁の熱膨張を吸収するため設定通りの間隙に再調整する」

未実施の場合の不具合事例 「バルブ・シートの摩耗傾向が把握できず、機関性能低下に至る」 |

|

|

|

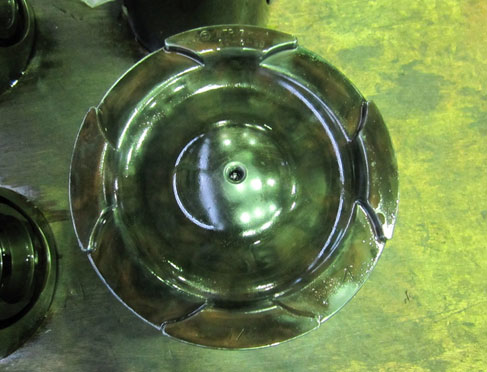

5.始動弁点検

作業名 「始動弁整備」

作業の目的 「燃焼残渣物や錆の付着による動作不良やシート不良によるガス漏れを防止する」

不具合発生時の推定原因 「機関始動不良の発生」 |

|

整備前 |

整備後 |

6.フィルタ類点検

作業名 「フィルタ(燃料、潤滑油)清掃」

作業の目的 「異物付着の有無、堆積したカーボンやスラッジ等の異物を除去する」

未実施の場合の不具合事例 「燃料フィルタ:目詰まりが発生した場合は、機関エンストや始動不良の発生」

「潤滑油フィルタ:目詰まりにより潤滑油圧力が低下し機関損傷の原因となる」 |

|

整備前 |

整備後 |

7.燃料弁点検

作業名 「燃料弁整備」

作業の目的 「ノズルチップ清掃または交換により正常な燃料噴射がおこえるよう処置する」

未実施の場合の不具合事例 「ノズル噴霧不良により燃焼不良が発生し、機関始動不良や、出力不足、排気色の悪化」 |

|

整備前 |

整備後 |

8.シリンダヘッド点検

作業名 「シリンダヘッド整備」

作業の目的 「燃焼室に堆積した燃焼残渣物の除去、給排気弁のシート面当りを適正にする」

未実施の場合の不具合事例 「給排気弁棒シート面・シートリングの摩耗による弁シート不良、バルブ吹抜け、機関性能の低下」 |

|

シリンダヘッド整備前 |

シリンダヘッド整備後 |

|

給気弁整備前 |

給気弁整備後 |

排気弁整備前 |

排気弁整備後 |

シートリング研磨 |

給排気弁棒摺合せ |

摺合せ後の当り確認 |

シリンダヘッド水圧試験 |

給排気弁染色浸透探傷検査 |

シリンダヘッド燃焼面 染色浸透探傷検査 |

|

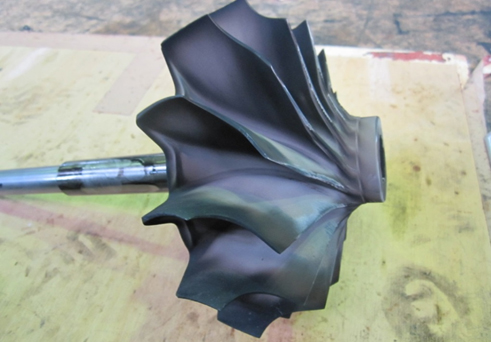

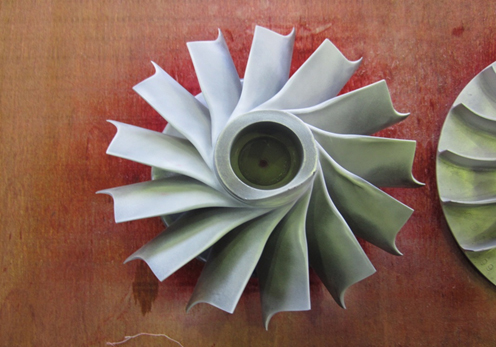

9.過給機点検

作業名 「過給機整備」

作業の目的 「吸気・排気側の堆積物の除去、ロータ軸のアンバランスを修正し過給機性能の維持」

未実施の場合の不具合事例「給気圧力の低下による排気温度の上昇、ロータアンバランスによる異常振動、軸損傷等」 |

|

インペラ整備前 |

インペラ整備後 |

| |

ディフューザー整備前 |

ディフューザー整備後 |

| |

タービンホイール整備前 |

タービンホイール整備後 |

インペラ染色浸透探傷検査 |

ディーフューザ染色浸透探傷検査 |

タービンロータ染色浸透探傷検査 |

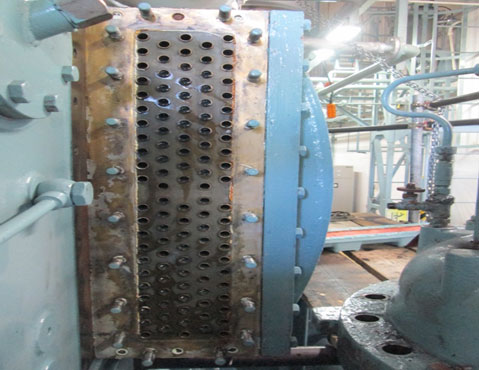

10. 各冷却器点検

作業名 「潤滑油冷却器・空気冷却器整備」

作業の目的 「熱交換部の清掃により潤滑油・冷却水等の冷却性能の維持」

未実施の場合の不具合事例「熱交換能力低下による冷却水・潤滑油温度等の上昇」 |

|

潤滑油冷却器整備前 |

潤滑油冷却器整備後 |

| |

空気冷却器水側 整備前 |

空気冷却器水側 整備後 |

| |

空気冷却器 空気側洗浄 |

空気冷却器 耐圧試験 |

11.各ポンプ類点検

作業名 「機付冷却水ポンプ整備」

作業の目的 「冷却水ポンプの内部点検と軸受・シール部品交換をおこなう」

未実施の場合の不具合事例「軸封部からの漏水、ポンプ能力の低下、冷却水流量の低下によるオーバーヒート等」 |

|

ポンプ分解後

|

ポンプ清掃後 |

|

|

|

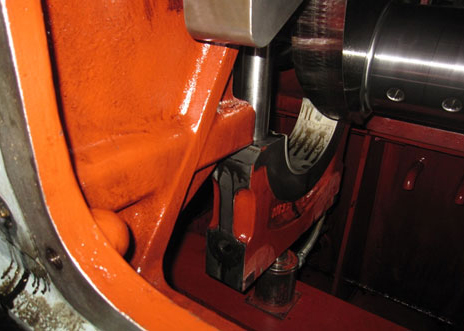

12.ピストン・連接棒点検

作業名 「ピストン抜出し」

作業の目的 「ピストン燃焼面状態確認、連接棒大端部セレーションの摩耗状況確認」

未実施の場合の不具合事例 「燃焼面の硫酸腐食、ピストンリング溝の磨耗、セレーション部の疲労劣化によるクランクピンボルト緩み・運転中の損傷」 |

|

整備前 |

整備後 |

|

PT検査状況 |

ピストンリング間隙計測 |

大端部セレーションPT検査 |

大端部セレーションMT検査 |

ピストンピンメタルPT検査 |

ピストンピンメタル内径計測 |

|

|

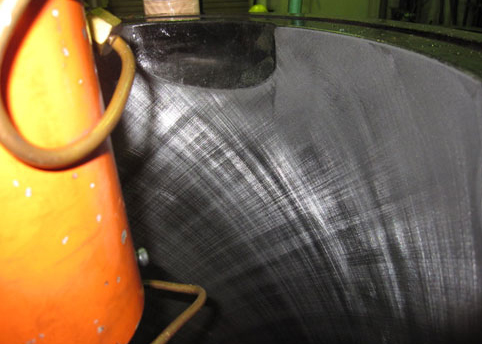

13.シリンダライナ点検

作業名 「シリンダライナ整備」

作業の目的 「水密部腐食状況、内部磨耗状況確認」

未実施の場合の不具合事例 「経年劣化による腐食、内面の磨耗鏡面化」 |

|

シリンダライナ内面整備前 |

シリンダライナ内面整備中(デグレージング加工) |

| |

デグレージング加工中 |

ジャケット部腐食状況確認 |

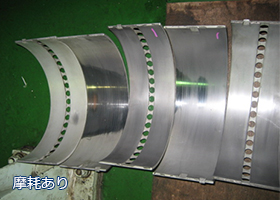

14. 主軸受点検

作業名 「主軸受点検」

作業の目的 「主軸受メタルの状態確認、定期交換」

管理値外の場合の推定原因 「軸受メタル内周面の摩耗・剥離、クランク軸の焼損」 |

|

主軸受メタル 旧品 |

主軸受メタル 新品 |

メンテナンス周期・仕様書 |

表1.定期メンテナンス種別

| 種別 |

点 検 間 隔 |

お客様 |

メーカ点検 |

| 日常点検 |

外観点検 |

毎日 |

○ |

|

| 運転点検 |

1ヶ月毎 |

○ |

|

| 定期点検 |

A点検*1 |

6ケ月毎 |

|

○ |

| B点検*1 |

1年毎(A点検含む) |

|

○ |

| C点検 |

2~3年目(A,B点検含む) |

|

○ |

| D点検 |

4~6年目(A~C点検含む) |

|

○ |

| E点 検 |

8~10年目(A~D点検含む) |

|

○ |

|

表2.基本(標準)メンテナンス周期

年 度

点検種別 |

1年目 |

2年目 |

3年目 |

4年目 |

5年目 |

6年目 |

7年目 |

8年目 |

9年目 |

10年目 |

11年目 |

12年目 |

13年目 |

14年目 |

15年目 |

以

降

記

載

省

略

|

6

ケ

月 |

12

ケ

月 |

6

ケ

月 |

12

ケ

月 |

6

ケ

月 |

12

ケ

月 |

6

ケ

月 |

12

ケ

月 |

6

ケ

月 |

12

ケ

月 |

6

ケ

月 |

12

ケ

月 |

6

ケ

月 |

12

ケ

月 |

6

ケ

月 |

12

ケ

月 |

6

ケ

月 |

12

ケ

月 |

6

ケ

月 |

12

ケ

月 |

6

ケ

月 |

12

ケ

月 |

6

ケ

月 |

12

ケ

月 |

6

ケ

月 |

12

ケ

月 |

6

ケ

月 |

12

ケ

月 |

6

ケ

月 |

12

ケ

月 |

| A点検 |

○ |

|

○ |

|

○ |

|

○ |

|

○ |

|

○ |

|

○ |

|

○ |

|

○ |

|

○ |

|

○ |

|

○ |

|

○ |

|

○ |

|

○ |

|

| B点検 |

|

○ |

|

○ |

|

|

|

○ |

|

○ |

|

|

|

○ |

|

○ |

|

|

|

○ |

|

○ |

|

|

|

○ |

|

○ |

|

|

| C点検 |

|

|

|

|

|

○ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

○ |

|

|

|

|

|

|

| D点検 |

|

|

|

|

|

|

|

|

|

|

|

○ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

○ |

| E点検 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

○ |

|

|

|

|

|

|

|

|

|

|

|

|

| 消防点検 |

○ |

○ |

○ |

○ |

○ |

○ |

○ |

○ |

○ |

○ |

○ |

○ |

○ |

○ |

○ |

○ |

○ |

○ |

○ |

○ |

○ |

○ |

○ |

○ |

○ |

○ |

○ |

○ |

○ |

○ |

【注】点検周期は、C点検を3年目、D点検を6年目、E点検を9年目として纏めてありますが、使用状況等により異なります。

点検種別につきましては、別途協議の上決定させていただきます。 |

| 表3.メンテナンスインターバルおよび主な内容

|