現在建設中の新丸山ダムでは、IHI初のオールステンレス製の高圧ラジアルゲートの4門同時の製作に挑戦。将来の社長が、IHIインフラシステムの橋村さん、尾田さん、中村さん、山村さんにお話を伺いました。

将来の社長

今、新丸山ダム本体建設事業で、I H Iが担当している「高圧ラジアルゲート」について教えて。

中村さん

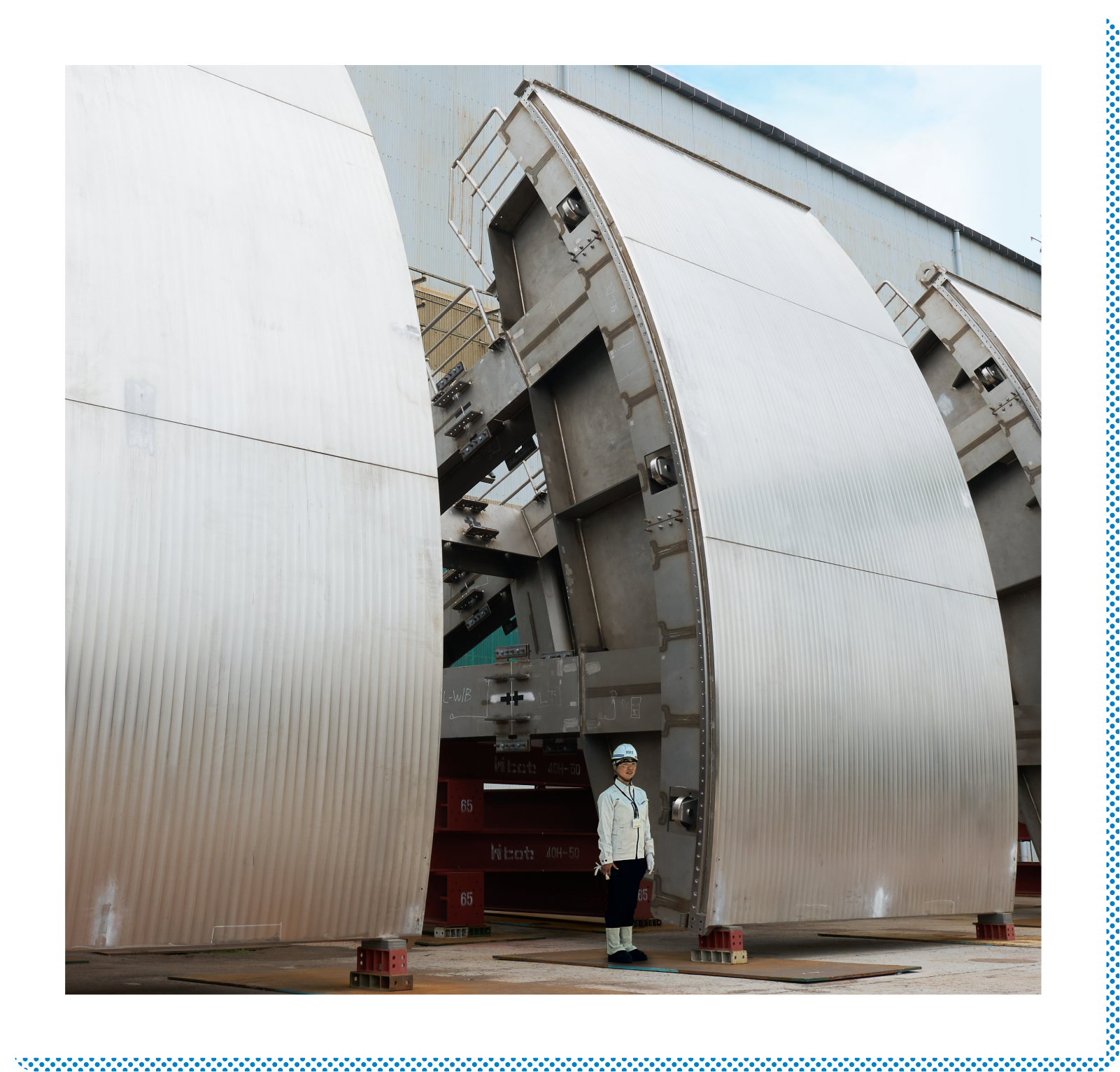

はい。今回のゲートは、見えている部分だけで高さは6.3メートル、幅は5.0メートルあります。ゲート全体の円弧の長さは8.37メートルあります。

将来の社長

これ、人!?

ゲートって、2階建ての家くらい大きいのね!?

中村さん

実物を見ると、その大きさを実感していただけると思います。

これまでのゲートは、円弧部分だけがステンレスで、それ以外は炭素鋼でできていました。

今回はオールステンレスで製作しました。

将来の社長

そうなの!? ステンレスって、鉄よりも高価なのよね?

橋村さん

はい。今回のゲートで言えば、材料費だけで5倍ほど高くなります。

将来の社長

5倍も!? もちろん、それだけのメリットはあるのよね?

橋村さん

はい。

炭素鋼で製造した場合は、塗装の経年劣化によってサビが出るので、それを落として、塗装をやり直すために、足場を組んで、大掛かりな補修作業が必要となります。

ステンレスではそれが不要となります。

将来の社長

なるほど。メンテナンスコストが鍵なのね!

橋村さん

その通りです。

50年間というスパンで見ると、ライフサイクルコストが抑えられます。

中村さん

今回のオールステンレスのゲートは、これまでよりも硬さ、強さの面でもパワーアップしています。

1門で1,800トンの重さに耐えられます。

将来の社長

トン...? トンって言われてもピンとこないわね...

山村さん

自動車なら、約1,800台分が乗ってもビクともしない強さです。

将来の社長

分かりやすい!話を前に進めるためには、良い例えって重要よね...

山村さん

ありがとうございます。

将来の社長

材質が硬くなった分、製作する時に困ったことはなかったの?

山村さん

ありました。ステンレスは炭素鋼と比べて溶接すると熱の影響で変形しやすい性質があり、溶接後に「歪矯正(ひずみきょうせい)」という作業をする必要がありました。変形してしまった部分を、ガス加熱などで元の形に整えるのです。

将来の社長

素材としては優秀だけど、加工する側からするとクセモノだったわけね...

橋村さん

全国には約23万人の溶接士がいますが、その内、ステンレスを扱える資格を持っているのは約5万人です。

その中でさらに、作業内容によって細かく分かれていて、それぞれ資格が異なります。

今回の製作には、高度な溶接技術をもつ技術者が必要でした。

IHIインフラシステムから厳選して、全ての溶接工程に対応できる12人の技術者チームで臨みました。

将来の社長

オールステンレスだから、溶接オールスターで挑んだのね!

橋村さん

はい。ベストな人選で臨みました。

将来の社長

他にもゲート製作中に大変だったことを教えてくれる?

尾田さん

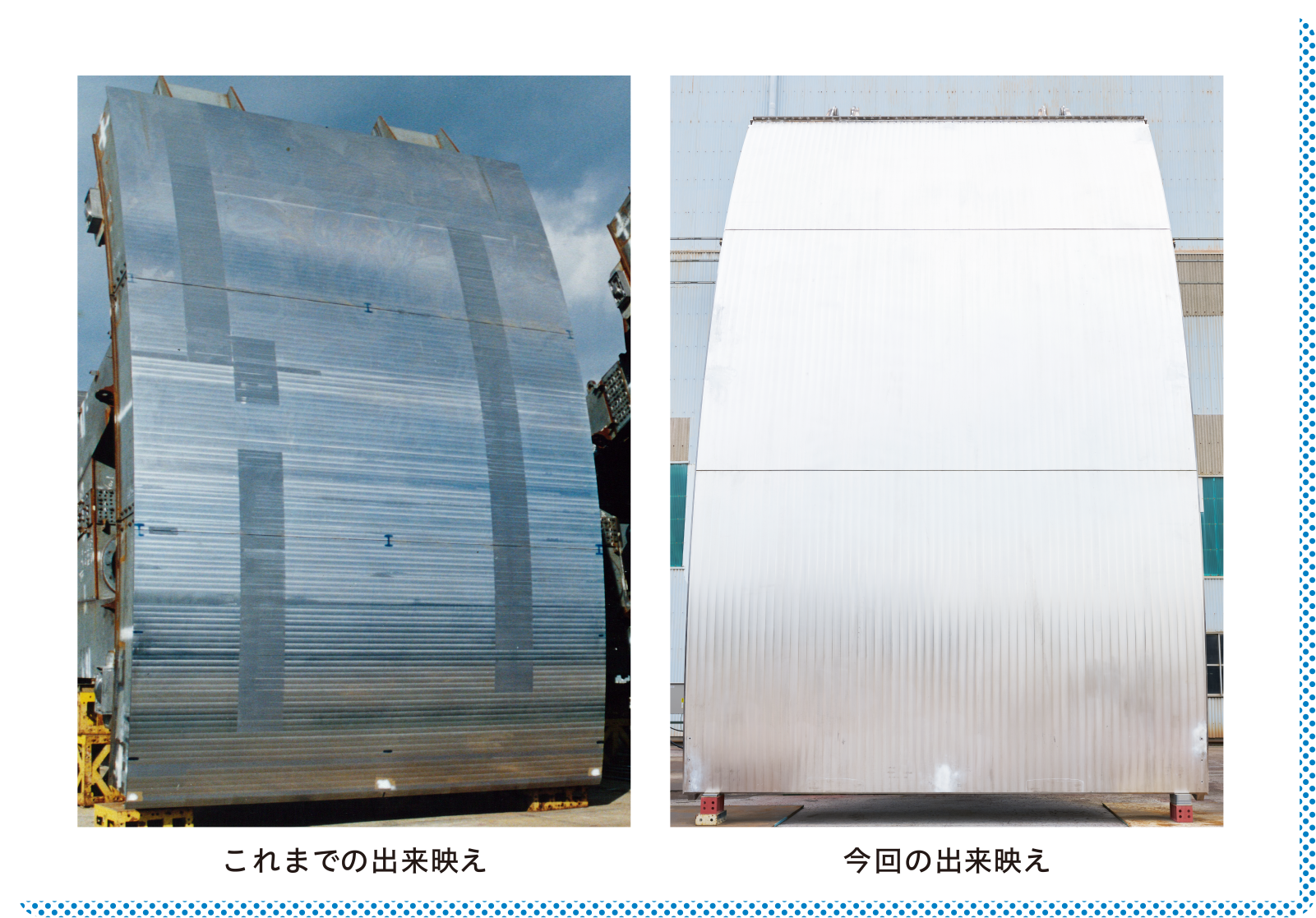

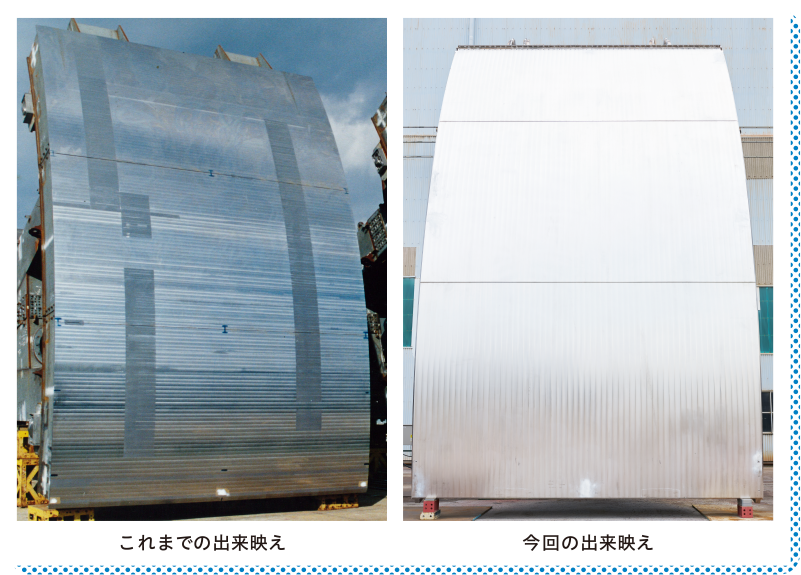

今回、さらに大変だったのが、ゲートの円弧部分の仕上げ。

円周部分は8.37メートルあるので、3枚の大きな板をつないで削り出し、なめらかな1つの製品になるように仕上げていきます。

中心線から円弧の外面は10メートルの距離があるのですが、完成時には誤差±2ミリ以内に収めるのがゴールでした。

将来の社長

誤差±2ミリ以内!?

しかも、そんなに大きな円弧面を、どうやってきれいに削ったの?

尾田さん

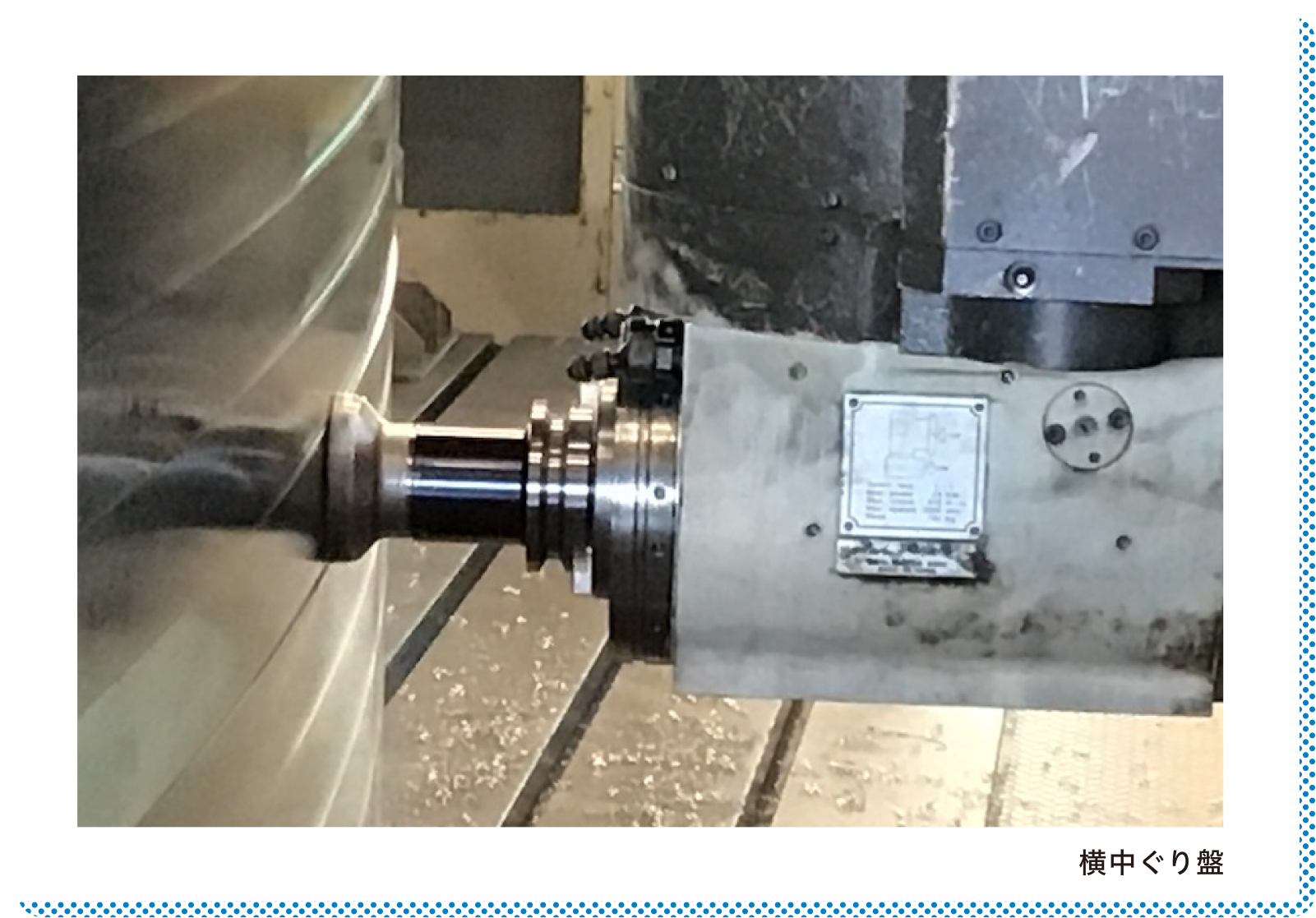

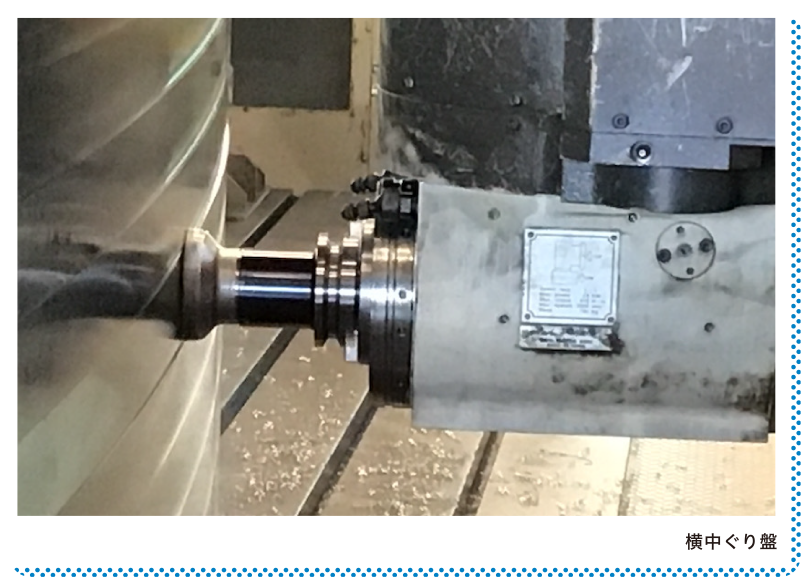

「横中ぐり盤」という大きな機械で行いました。

これはステンレス面と接する切削部分が前後左右に動き、角度も変えられ、手首みたいに自由に繊細な動きができます。

そのおかげで、長いカーブ面もきれいに削り出すことができました。

将来の社長

そんなに淡々と言われると、全然、大変そうに聞こえないんだけど...。

そういうことは、他の会社でもできるの?

橋村さん

削り出しができる装置は他社にもありますが、今回のような大きな部材を一気に削れるのは水門業界ではIHIの堺工場だけだと思います。

将来の社長

機械が特別ってことは、あなた達の技術もそうなのね?

橋村さん

ハハハ...

尾田さん、中村さん、山村さん

アハハハ...

将来の社長

うん。自慢しないのは好感が持てるわ。

橋村さん

ありがとうございます。

今回使用したステンレスは硬くて強い素材なので、炭素鋼に比べると1つ1つの部品が薄くなっています。

だから、間違えて削りすぎると取り返しがつかないことになります。

仕上がり誤差を±2ミリ以内に収めるのは、持てる技術の総力戦でした。

将来の社長

10メートル先の誤差を「±2ミリに収める」って、使うメジャー、その日の気温なんかによっても、微妙に誤差が生まれるんじゃないの?

尾田さん

そうです。これまではメジャーや水糸を使って計測をしていましたから、微妙な計測誤差が生じる可能性がありました。

だから、今回は製作工程の最初から、光で測る「トータルステーション」を使いました。

将来の社長

光で測るの?くわしく教えて!

中村さん

はい。我々のような若い技術者にとっては、初めての体験だったので、チームとしても大きな学びもありました。詳しくは、次回、お話します!

将来の社長

あなた、突然出てきて、ゲートを閉じたわね!

(つづく)

関連記事