バイオマス発電所の営業運転開始から安定運転へ バイオマス焚き循環流動層ボイラの運転実績と稼働率向上に向けた取組み

株式会社IHI

2019年1月,鹿児島県鹿児島市七ツ島のIHI保有地の一角で,出力規模49MWの七ツ島バイオマス発電所が営業運転を開始した.バイオマス発電は,従来の化石燃料を焚く火力発電に比べて歴史が浅く,安定運転を実現する課題解決への取組みと運転実績を紹介する.

株式会社IHI 資源・エネルギー・環境事業領域

カーボンソリューションSBU 技術センター 基本設計部 吉田 健

七ツ島バイオマス発電所

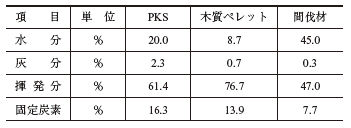

2016年5月,七ツ島バイオマス発電所を運営する七ツ島バイオマスパワー合同会社 (NBP) は,IHIと8社の出資会社により設立された.2019年1月からIHIは事業運営に参画し,営業運転を開始した.本発電所の出力は49 MWで,この発電量は一般家庭のおよそ77 000世帯分に当たり,年間で約20万tのCO2排出量削減に貢献する.本発電所ではバイオマス燃料としてパームヤシ殻 (Palm Kernel Shell:PKS),木質ペレット,間伐材を使用している.間伐材は地元鹿児島産を使用し,年間消費量15 000 tであり,林業の活性化,国産の持続可能なエネルギー源の確保に寄与している.IHIは,約30年前から石炭および廃棄物焚き循環流動層 (Circulating Fluidized Bed:CFB) ボイラプラント建設の経験を積み重ねてきたが,本発電所の運転では,バイオマス燃料特有のさまざまな事象を経験し,メンテナンスのノウハウを習得した.本稿では,発電所の稼働率をより高めていく課題解決への取組みを紹介する.

異常燃焼

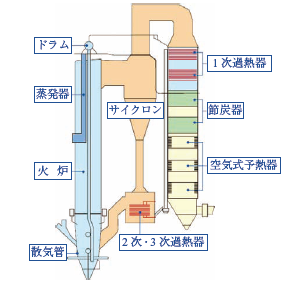

ボイラ形式には,CFBを採用している.火炉の中に微細な砂が入っており,火炉底部に燃焼空気を送り,砂を舞い上げながら800~900℃に熱したところに,バイオマス燃料を入れて燃やす.IHIのCFBボイラは,燃料を重力落下で供給し,同時に燃焼ガスの逆流を防ぐシール媒体 (空気など) で燃料を押し込むシンプルなシステムである.燃料を火炉へ投入してしまえば,炉内の多量の砂がもつ保有熱により安定した燃焼が得られ,例えば水分が多く燃えにくい燃料も容易に燃やすことができる.

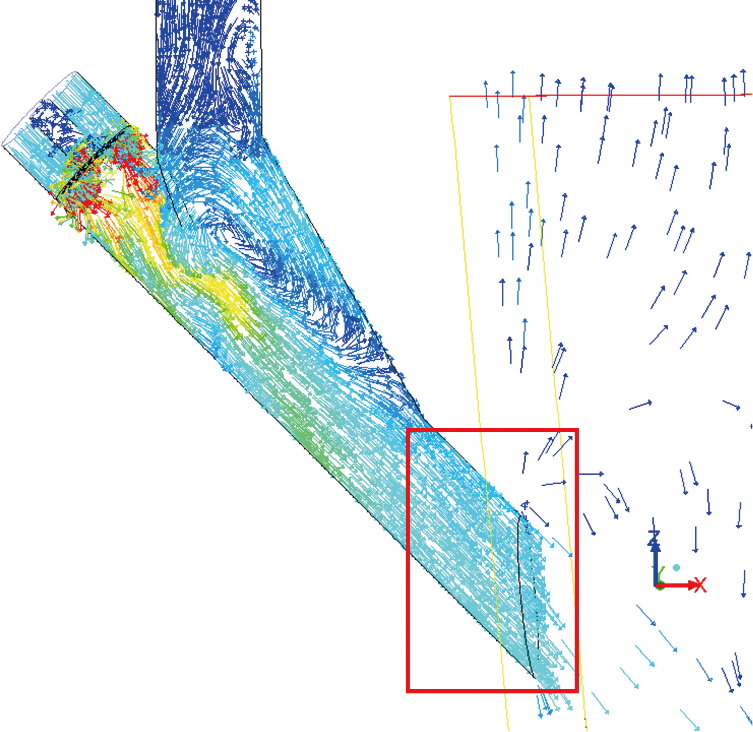

一般にバイオマス燃料は揮発分が多いため,特に乾燥している場合は非常に燃えやすい.また,バイオマス燃料は,乾燥,加工,搬送の過程において,乾燥した細かい粒子となる場合があり,この燃料粒子が,燃料の投入シュート管内で異常燃焼する事象を経験した.

詳しく調査した結果,異常燃焼の原因は,乾燥した細かい粒子となったバイオマス燃料の一部が,火炉 (高温の砂) からふく射熱を受ける燃料シュート管内に滞留し,そこで揮発分を放出し,さらに発火に至った事象であると推定された.

したがって,基本的な対策は,燃料シュート管内の滞留をなくし,燃料を速やかに炉内へ投入することである.そのために燃料シュート管内のシール媒体の導入方法や必要量について対策を検討し,流れ解析により有効性を評価した.それに基づき,設備改造および運用を見直した結果,安全で安定した運転が確保できることを確認した.

炉内の砂の変化

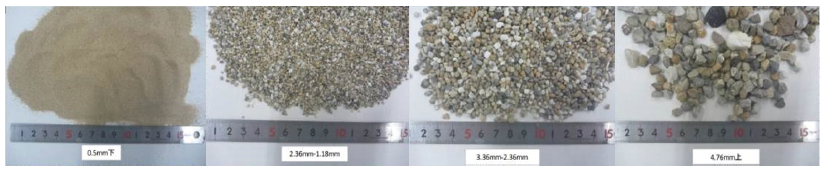

CFBボイラの燃焼炉内では,循環する微細な砂と燃焼ガスにより,安定した燃料の着火と燃焼,そして燃焼熱エネルギーの蒸気管への伝達 (収熱) が行われている.適正な粒度に調整された高温の砂は,燃焼炉内の上向きのガス流れに乗って舞い上がり,一部は周囲の伝熱管に衝突して熱を伝えながら下降し,一部はガス流れに乗ったまま燃焼炉上部出口に設置したサイクロンに捕集されて再び燃焼炉底部に戻る循環を繰り返す.

従来の石炭を混焼するCFBボイラでは,外部から燃料に同伴されて持ち込まれる粗い砂・石・礫れきなどを振動ふるいで振り分けて微細な砂を再利用し,積極的な砂の入れ替えを行っていない.本発電所も砂の入れ替えを行わずに運転を継続したところ,営業運転開始から数か月後に,砂中に多量の礫れきが含まれるようになり,適正な収熱が得られない状況となった.

運転初期に炉内へ投入する新砂は,SiO2 (二酸化けい素) を主成分とするけい砂を粒度調整したものである.バイオマスの燃焼灰はアルカリ金属 (Na,K) を多く含むため,流動砂層内にアルカリ分が濃縮し,けい砂と結合して砂を粗大化させることが分かった.流動砂の入れ替え必要量はアルカリ分の濃縮と砂の状態次第であるが,あらかじめ砂の入れ替えを前提とした設備仕様および運転コストへの考慮が必要である.

本発電所では,毎日一定量の新砂への入れ替えを開始し,礫の発生や収熱性が低下する現象はおおむね解消した.しかし,特にPKSは産地が異なると炉内の温度分布が変化することがあった.また,定期点検時に炉内各所を点検した結果,循環が緩やかな部位において,砂粒子または燃焼灰の固着,成長が確認される場合があった.現状は,運転上の制約になっていないが,この固着,成長が進行した場合に流動層の循環を阻害し,運転に影響を及ぼす可能性がある.そのため,これらの事象に対して,今後も炉内や流動砂の状況を監視しながら,燃料に合わせた砂の管理方法を確立していく必要がある.

排ガスダクトおよび節炭器への灰付着

営業運転開始から稼働率の低下要因となり,最も苦労した点は,サイクロン出口以降の排ガスダクトおよび伝熱面への灰付着である.CFBボイラにおいて,800~900℃の高温ガスが流れる排ガスダクトは,ケーシングの内面に強度と断熱性を考慮した耐火材を施工した構造である.バイオマス燃料の燃焼灰は,一般にアルカリ分を含み,低融点化合物を生成しやすい.この排ガスダクトの耐火材の表面に,低融点化合物をバインダーとした灰付着が運転期間とともに進行した.数か月の運転期間で数十mmの厚さに成長した付着灰は,発電所の出力変化による雰囲気温度の変化で剥離し,直下の伝熱面上へ落下した.この灰塊が排ガス流路を閉そくさせたため,連続運転が困難となった.

流れ解析の結果,排ガスダクトへの灰付着は,排ガス流れが遅い部位に選択的に進行しており,再現性が高いことが確認された.そのため,灰付着が著しい部位に蒸気を噴射して灰を清掃するスートブロワを追加し,適切な頻度で運転することにより灰付着の抑制が可能となった.

次に発生した運転制約は,ガス流れの後流側に位置する節炭器への灰付着である.節炭器は,比較的低温となった燃焼ガスが持ち去る熱をボイラの給水へ回収する熱交換器である.省スペースで伝熱面積を確保する目的でストレートフィン付き節炭器を採用している.しかし,フィン付き構造は,排ガスが流れる流路が狭く,スートブロワの清浄効果が得られにくい欠点をもつ.フィン付き節炭器は,これまでも亜瀝れき青炭などの低品位炭を使用した場合に灰が付着したことがあるが,バイオマス燃焼灰も同等の高い付着性をもつことが確認された.

現在は,灰付着が進行しやすい節炭器付近のスートブロワ噴射圧力を高めて実施回数を多めに設定し,半年ごとの定期点検時に付着灰を清掃するサイクルで運用している.フィン付き節炭器の付着灰を取り除く清掃は,停止期間を要する手間の掛かる作業であるが,稼働率維持のために必要な重要項目と位置付けられる.この点は現在もより良い対応策を検討している.

NOx排出への対応

九州本土においては,太陽光発電の出力が電力需要に占める割合が高く,電力需要が低く推移する春と秋には再生可能エネルギーであっても出力制御 (抑制) の可能性がある.CFBボイラは,800~900℃の低温で緩慢燃焼させるため,一般的なバーナ燃焼によるボイラに比べて,燃焼空気中の窒素と酸素が高温で反応して生じるサーマルNOxの発生が少ない.しかし,出力が低い (ボイラ低負荷) ときは燃料投入量に対して空気過剰な運転状態となるため,ボイラ低負荷時のNOxは高負荷時に比べて高くなる.また,バイオマス燃料は石炭に比べて固定炭素が少なく,未燃チャーによってNOxをN2へ還元する反応が得られにくいため,CFBボイラとしてはNOx排出量が高くなりやすい燃料である.

本発電所のNOx排出基準値は150 ppm (6% O2換算) であるため,アンモニアなどの薬品が必要となる脱硝装置は設置していない.定格出力におけるNOxは通常80~100 ppm (6% O2換算) であり,石炭を混焼するCFBボイラよりも高めであるが,排出基準値を十分下回る.しかし,今後50%負荷への出力制御が想定されるため,低負荷時のNOx確認運転を行った.バイオマス燃料 (PKS,木質ペレット,間伐材) について,水分が多く発熱量が低い間伐材の混焼率を調整した結果,50%負荷時のNOxを管理値以下の130~150 ppm (6% O2換算) に抑制できることを確認した.

空気予熱器 (GAH) の腐食

空気予熱器 (Gas Air Heater:GAH) は,低温の燃焼ガスが持ち去る熱を燃焼用空気に回収し,ボイラ効率を高める熱交換器である.CFBボイラは燃焼空気を高い圧力で炉内に押し込む必要があることから,GAHは多数の伝熱管で構成されたノンリーク型を採用する.空気が管の内側を,灰を含む燃焼ガスは管の外側を通る構造とし,伝熱管への灰付着を抑制するためにスートブロワが設置される.燃焼ガス中には硫黄酸化物などの腐食成分を含むため,最もメタル温度が低くなる空気入口付近の伝熱管は,硫酸などの凝縮による低温腐食が生じやすい.そこで従来より伝熱管への耐硫酸腐食鋼の選定,伝熱管のメタル温度を適正に高めるシステムを採用するなどの腐食対策が必要となる.しかし,腐食を完全に防ぐことは難しく,中長期的に腐食部位の交換を前提としたメンテナンスを計画している.

2020年11月,営業運転開始から1年10か月後の定期点検において,GAHの腐食状況を確認した.伝熱管の目視観察では,腐食の傾向は見られず,肉厚計測結果からも減肉は確認されなかった.GAHに対する腐食対策は有効であり,従来の石炭および廃棄物を燃焼するCFBボイラに比べて,マイルドな腐食環境にあると思われる.本発電所で使用しているバイオマス燃焼CFBボイラは,バイオマス燃料中の硫黄分が低いことも理由の一つと考えられるが,今後は硫黄分が変動する可能性もあり,継続的に監視していく.

問い合わせ先

株式会社IHI

カーボンソリューションSBU 技術センター 基本設計部

電話 (03)6204-7525