進化する固体ロケットブースタ

H3/イプシロンSロケットで目指す「低価格,柔軟性,高信頼性」一翼を担う固体ブースタ『SRB-3』

株式会社IHIエアロスペース

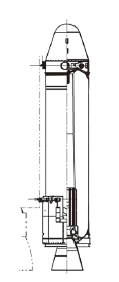

商業衛星市場における日本の宇宙輸送産業のプレゼンス向上を目指し開発中のH3ロケットとイプシロンSロケット.株式会社IHIエアロスペースでは,H3ロケット用固体ロケットブースタ兼イプシロンSロケットの1段モータとなるSRB-3を開発した.取り組んだ技術開発と今後の展望について紹介する.

H3ロケットで宇宙輸送をリード

H3ロケットは,現在の日本の基幹ロケットであるH-ⅡA/Bロケットの後継機として開発が進められている.H-ⅡA/Bロケットで築き上げた高い信頼性を継承しつつ,打上げ費用は大幅に低減,利便性を向上させることで,2020年代以降の商業衛星市場・宇宙輸送業界をリードすることを狙いとしている.H3ロケットの開発コンセプトは「低価格,柔軟性,高信頼性」である.

株式会社IHIエアロスペース (IA) では,H-ⅡAロケット用の固体ロケットブースタ (SRB-A) の後継機となるH3ロケット用の固体ロケットブースタ (SRB-3) を国立研究開発法人宇宙航空研究開発機構 (JAXA) の下,開発している.SRB-3では開発コンセプトにのっとり,以下を開発目標として取り組んだ.

【低価格】

商業衛星市場で魅力ある価格実現のため,SRB-3に搭載する機能部品を最少化する.また,材料/製造を見直しコスト低減を図る.

【柔軟性】

打上げ機会の拡大を狙い,打上げ間隔を現状の約2か月から1か月へ短縮を図る.この実現に向けSRB-3ではコア機体との結合作業の簡素化および点検作業を削減する.

【高信頼性】

1ショット品である固体ロケットでは,現行機の高い信頼性を継承するため,従来培ってきた設計・製造のヘリテージを踏襲しつつ,解析の高度化を図る.

これらの目標達成に向け,次に示す開発に取り組んだ.

これらの目標達成に向け,次に示す開発に取り組んだ.

(1) 結合分離システムの革新

・コア機体とSRB-3の結合点最少化による整備期間の短縮

・分離デバイスを機能統合し機能部品を削減

(2) モータケースの国産化開発

・運用要求に対応した国産モータケース開発

・国産材料開発による調達自由度の向上

(3) 高信頼性を維持した固体ロケットの低コスト化

・SRB-Aノズル設計のヘリテージ踏襲

・材料開発・製造性向上による低コスト開発

・燃焼性能解析手法の高度化

(4) 射場整備期間の半減

・機体へのハンドリング機能統合による運用性向上

・点火系安全装置 (SAD) の点検機能内蔵化

結合分離システムの革新

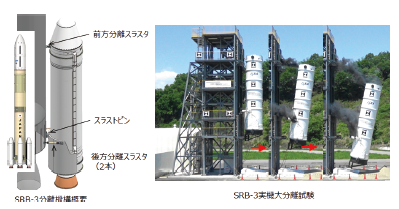

H-ⅡA用SRB-Aの分離方式は,SRB-Aの両サイドに位置するスラストストラットと呼ばれる長い棒状の構造機構により棒高跳びの要領でコア機体から分離する.本方式は,主推力荷重をSRB-A両サイドに分散して荷重伝達するため,構造強度上有利である.一方で,結合点が多くコア機体との結合解除および分離力を得る分離モータなど計8点の分離用機能部品が必要になりコスト高の要因となっている.

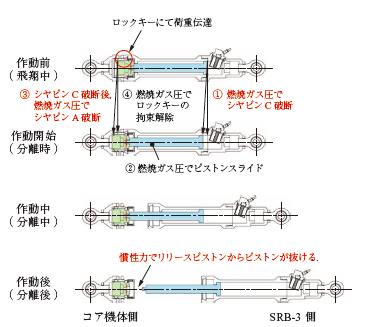

そこで,SRB-3では分離スラスタと呼ばれるガスアクチュエータを用いて,コア機体から押し離れて分離する方式へ変更した.本方式では結合点を削減でき,数が少なくなった分作業が減り,射場でのコア機体とSRB-3の結合に必要となる整備期間を短縮できる.また,作動概要図に示すとおり,結合解除と分離の機能統合を可能にし,分離用機能部品を3点へと大幅に削減できる.

本方式の推進薬量65 t級のブースタでの採用実績はなく,世界的にも最大級のものである.本分離スラスタは9.3 tの機体を0.2 sで約4 m/sに加速する大きなエネルギーが要求される.一方で,コア機体が受ける反力の荷重を小さく抑える必要があり,瞬時に発生させた燃焼ガスを断熱膨張させる方式は荷重が過大となり採用できない.そこで,推進薬を用い燃焼ガス発生量を調整可能なガスジェネレータを開発した.そして,推進薬は分離スラスタ機構部への熱負荷を抑える燃焼ガス温度が低いものを選定した.さらに,艤装ぎそう作業を考慮しコンパクトなサイズとするため,燃焼面積を最大化できるデンドライド型 (樹枝型) 推進薬形状とした.また,飛翔中の環境で約30 kNの横力を受けた状態においても分離スラスタのピストンが正常にしゅう動する機能も必要となる.本要求に対しては,IAが得意とする火工品技術を応用し,低摩擦な軸受と作動時に生じるシール部の隙間へ追従するシール材およびシール部形状を開発した.これらの技術を組み合わせ完成した分離スラスタを用いて,SRB-3全体での分離システムを実機大分離試験にて検証し確かなものとした.

モータケースの国産化開発

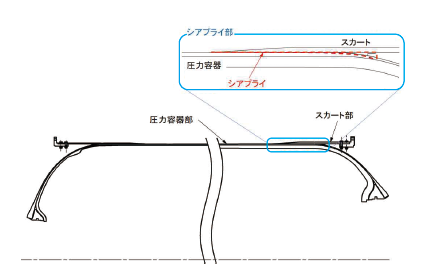

モータケースは,推進薬の燃焼圧力と機体軸方向の推力荷重を保持する.IAでは,炭素繊維複合材 (CFRP) のフィラメントワインディング (FW) 方式により軽量で一体成型で製造する技術を有している.

SRB-Aは海外からの技術導入開発であり,既存モータの活用であったことからケースへの荷重条件には制約があった.SRB-3ではモータケースを国産化し新規開発することで,荷重条件の制約を取り払い,運用性を大幅に向上させることを実現している.前項で示した分離システムを適用するには,モータケース概要図に示すモータケース後端で荷重を伝達するスカートと,その荷重を圧力容器に伝達するシアプライと呼ぶゴムの接手強度を倍増させることが技術課題であった.シアプライは内圧荷重によって生じる圧力容器のひずみを吸収しつつ,機軸方向に流れる推力荷重を伝達するものであり,モータケース設計の肝となる技術である.本接手強度を増大するため,IA独自の国産シアプライゴムの材料開発および接手部の設計・製造技術を確立して,SRB-Aに対して2.4倍の接手強度を実現した.そして,シアプライだけでなく圧力容器などCFRP材をはじめ全ての材料系を国産材料に置き換え,材料の調達自由度を向上しコスト低減を可能にした.

高信頼性を維持した固体ロケットの低コスト化

SRB-Aでは高い燃焼圧力 (11.8 MPa) により,高い比推力を得ている.一方で,高圧燃焼では熱負荷が大きく,H-ⅡA 6号機はノズル部に局所的なエロ―ジョンが生じて事故に至った.本事象を解決するため,ノズルの内面形状の改良を重ね,高い信頼性を有する高圧燃焼モータの設計・製造技術をIAは獲得した.SRB-3では,高信頼性を維持するため,SRB-A開発で培った技術を継承し,局所エロージョンを生じさせないことを優先し開発した.

推進系開発においては,これらのノズル形状などの制約があるなかでも推進系部材の材料を刷新し,製造工程を簡略化することで,高い信頼性を維持しつつ,競争力を向上させるコスト低減に取り組んだ.

(1) 推進薬組成と原材料の見直し

従来専用設備が必要だった原材料の一部を汎用設備で製造できるように工程を改善した.

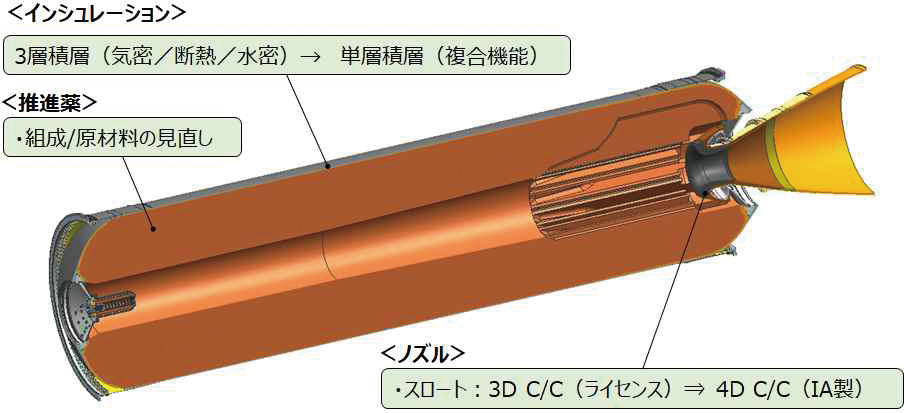

(2) インシュレーションの単層化

モータケースの内面側には,推進薬燃焼中の気密性・断熱性,および製造時に実施する耐圧試験のための水密性をもたせるため,機能別に3層のインシュレーションゴムが施工されている.この機能を統合し単層積層にて上記性能を満足するインシュレーション材を開発し,工期短縮による低コスト化を実現した.

(3) ノズルスロート部材の変更

ノズルの内径が最も絞られるスロート部は高温の燃焼ガスと高い燃焼圧力にさらされる.このような厳しい環境であるためスロートの材料には,カーボンカーボン複合材料 (C/C) を適用している.このC/Cを成型するためのプリフォームの製造方法・設備は,従来までライセンス製造の三次元配向 (3D C/C) であったが,SRB-3ではIA製の四次元配向 (4D C/C) へ変更し,自動化と工期短縮によりコストを低減した.

また,燃焼性能解析の高度化にも取り組んだ.従来では取扱いが困難であった任意のグレイン三次元形状での燃焼性能計算を可能にし,システム要求に対する設計自由度および予測精度が向上した.

以上の開発に取り組み,計3回の地上燃焼試験により,その性能確認を実施した.

射場整備期間の半減

H3ロケットでは打上げ機会の拡大に向けて,スケジュール的にボトルネックとなっている打上げ間隔を短縮するため,射場整備期間の工期を半減することを目標とした.射場整備はコア機体との結合が主な作業であり,H-ⅡAでは以下に示す①~④の工程となっている.①/④は機体外径と同じサイズの大型ハンドリング治具の脱着が必要であり,これに多くの時間を費やしていた.

① 固体ロケットブースタ (SRB) への吊り具の設置

② クレーンを用いたSRBの起立作業

③ コア機体~SRBの結合,艤装作業

④ SRBの吊り具取外しとノーズコーンの取付け

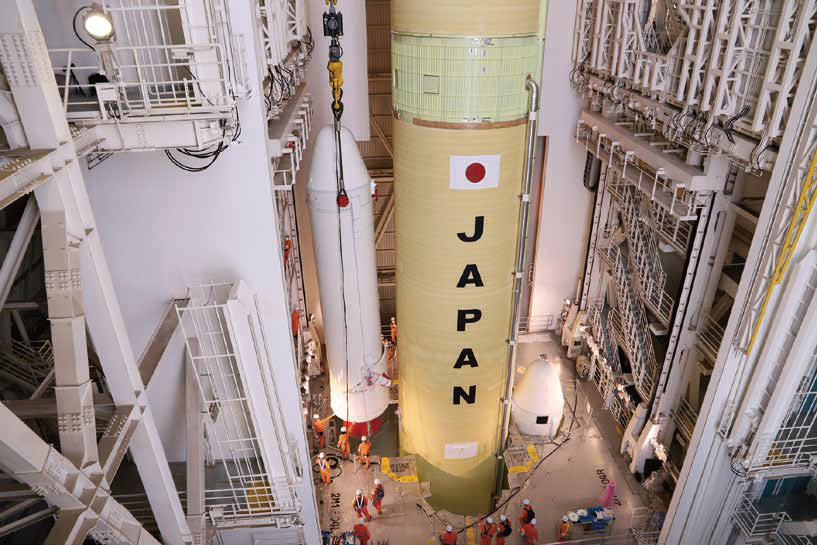

そこで,SRB-3ではハンドリング治具の機能を前方構造にもたせることで大型治具の脱着作業をなくし,かつノーズコーンが付いた完成状態でコア機体との結合ができる設計とした.2021年2月にH3ロケットの総合システム試験 (IST) の一環として実施したコア機体との結合作業において,前方構造でハンドリングが可能であることを検証した.SRB-Aでは1日1本であったコア機体との結合作業が,SRB-3では1日2本となり,目標としていた射場整備期間の半減を実現した.また,SRB-3と同時に開発したスマートSAD (点火系安全装置) では,従来射場整備作業にて点検専用のケーブル類の脱着作業が必要であったが,点検機能を内蔵化し当該作業を不要としSRB-3結合以外の整備時間短縮にも寄与した.

今後の展望

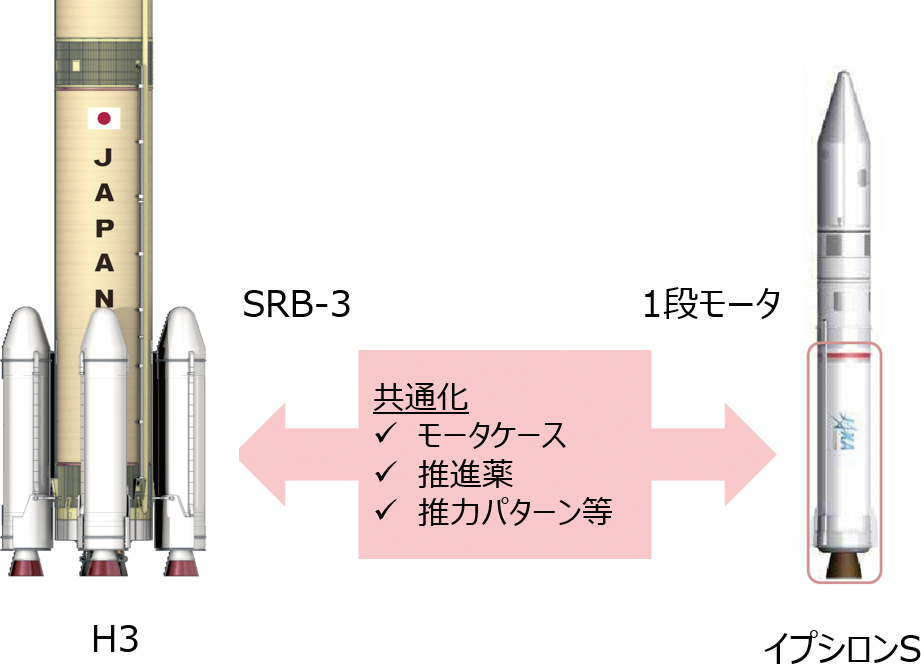

今回開発したSRB-3は,H3ロケットだけではなくIAが打上げサービスに参入すべく開発を進めているイプシロンSロケットの1段モータに適用する計画であり,2023年度に初号機の打上げを目指している.

現在,測位や通信・放送衛星はデジタル社会を支える重要なインフラとなっており,衛星の小型化・コンステレーション化なども進み,商業衛星市場の拡大に伴い,打上げサービスの需要も急速に高まってきている.このような状況のなか,H3およびイプシロンSの両ロケットに適用されるSRB-3をIAの宇宙輸送事業の柱とすべく,継続して取り組んでいく.

今後もIAでは,製造・運用経験に基づいたモノづくり力とさらなる技術躍進により,宇宙輸送産業における日本のプレゼンス向上に貢献していく.

問い合わせ先

株式会社IHIエアロスペース

電話 (0274) 62-7672