吹付けコンクリートにおける新規な粉じん低減対策の検証

山本光彦,伊藤祐二,杉山彰徳,井上 哲

山本 光彦 株式会社IHI建材工業 技術本部開発部SECグループ グループ長

伊藤 祐二 株式会社IHI建材工業 技術本部開発部研究試験センター 技術顧問

杉山 彰徳 太平洋マテリアル株式会社 開発研究所土木・混和材料グループ 主席研究員 博士(工学)

井上 哲 太平洋マテリアル株式会社 営業本部土木資材営業部 副部長

「ずい道等建設工事における粉じん対策に関するガイドライン」 ( 1 ) が2020 年7 月に改正され,2021 年4 月に施行された.これによって,コンクリート吹付け時に発生する粉じんの目標濃度レベルが引き下げられた.そこで,本稿では,新規な粉じん低減対策として新型粉じん低減剤の有無および分割練混ぜ方法との組合せを提案し,実大模擬トンネルによって施工性および強度特性を検討した.その結果,新型粉じん低減剤の添加による粉じん低減効果および吹付けコンクリートの強度特性に影響を及ぼさないことが確認された.特に,設計基準強度18 N/mm2程度のコンクリートでは,新型粉じん低減剤と分割練混ぜの併用によって顕著な粉じん低減効果が検証された.

“Guidelines for Dust Control on Tunnel Construction Sites” was revised in July 2020 and came into effect in April 2021. The guidelines lowered the target concentration level of dust generated during concrete spraying. In this paper, we proposed a combination of a new type of dust reduction agent and two stage mixing method as a new measure to reduce dust. As a result of demonstrating workability and strength characteristics using a full-scale simulated tunnel, it was confirmed that adding the agent was effective in reducing dust, and that it did not affect the strength characteristics of sprayed concrete. A significant dust reduction effect was verified by using the new type of dust reduction agent and two stage mixing method in concrete with a design standard strength of 18 N/mm2.

1. 緒言

山岳トンネルは一般にNATM (New Austrian Tunneling Method:新オーストリアトンネル工法)で施工されることが多い.この工法はトンネル掘削直後の内面崩落を防ぐために,早期の吹付けコンクリートによる覆工(一次覆工)が行われているが,以前から吹付け施工時の粉じん・はね返り(リバウンド)が発生している.

この課題に対して,以下の対策が採られてきた.

(1) 材料や配 (調) 合面では,スラリー・液体の急結剤,粉じん低減剤および混和材を使用

(2) コンクリートの製造方法では,分割練混ぜ方法であるSEC (Sand Enveloped with Cement:セメントで包まれた砂) 練混ぜ(2)を使用

(3) 工法面では,高圧空気を用いない打撃放射方式 (エアレス) 吹付け機械の開発など(3)

これらの成果によって,1990 年ごろには10 mg/m3程度であった粉じん濃度も,近年では3 mg/m3以下と減少している.一方で,工期短縮の観点から施工業者にはトンネル施工速度の向上も求められており,大容量吹付け工法の開発 ( 4 ) などが進められているが,吹付け速度を向上させることは粉じん・はね返り発生の助長や施工コストの増加もあり,普及は芳しくない.さらに,2020 年7 月に改正された「ずい道等建設工事における粉じん対策に関するガイドライン」 ( 1 ) における粉じん濃度の目標レベルが3 mg/m3以下から2 mg/m3以下へと引き下げられ,粉じん濃度低減対策も課題となっている.

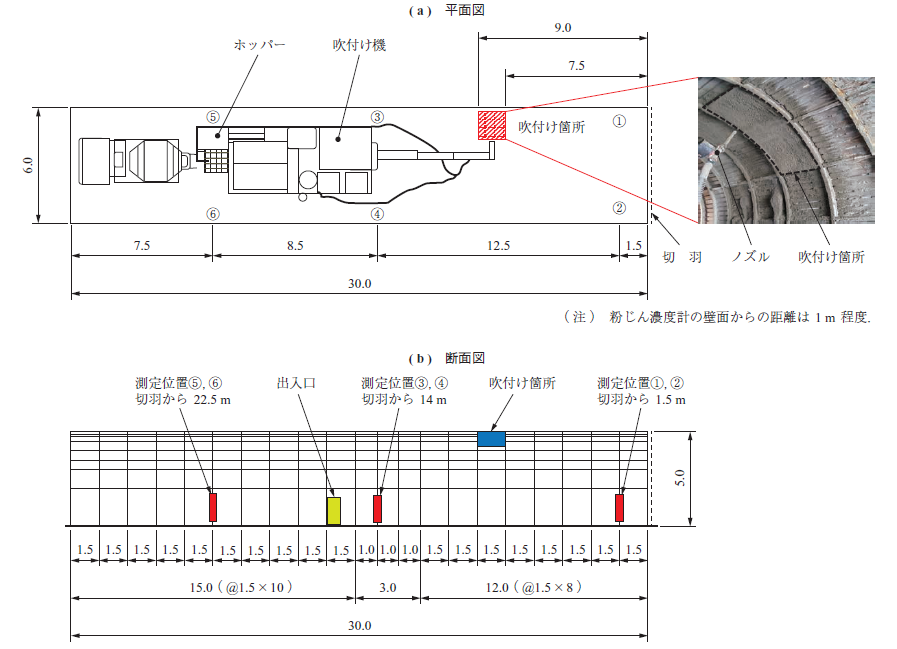

そこで,筆者らは,新型粉じん低減剤と練混ぜ方法(普通練混ぜ・SEC練混ぜ)の組合せに着目し,新規な粉じん低減対策を提案した.本稿では,第1図に示す2車線幅の道路を想定した模擬トンネルにおける吹付けコンクリート試験の検証結果について報告する.

2. 試験概要

2.1 試験項目

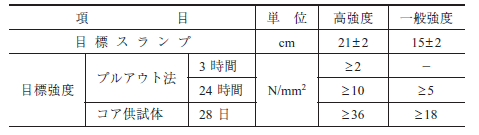

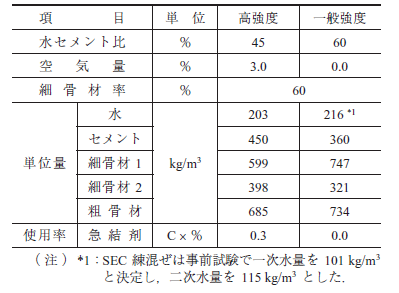

本試験は,吹付けコンクリートの強度を,設計基準強度36 N/mm2程度(以下,高強度)と18 N/mm2程度(以下,一般強度)の2種別とした.第1表ではフレッシュコンクリートの軟らかさの程度を示す指標の一つであるスランプと強度のそれぞれの目標値を示す.初期強度はあらかじめ引抜きピンを取り付けた型枠にコンクリートを吹付け,円すい状に引抜き,引抜きに要する最大荷重から圧縮強度を推定するプルアウト法によって,吹付けの3時間後と24時間後に計測した.長期強度は,試料採取用木箱に吹付けしたコンクリートより採取したコア供試体および管理供試体を用いた圧縮強度試験によって,28 日後に計測した.

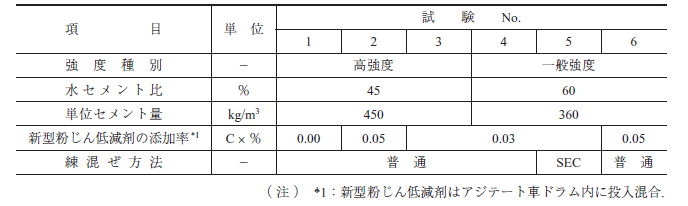

吹付けコンクリートの試験条件を第2表に示す.試験No. 1 ~ No. 3は高強度,試験No. 4 ~ No. 6は一般強度とし,強度種別ごとに水セメント比と単位セメント量は固定とした.また新型粉じん低減剤の添加量をセメント質量 ( C ) × 0.00 ~0.05%とし,練混ぜ方法を普通練混ぜとSEC練混ぜの二つの水準とした.

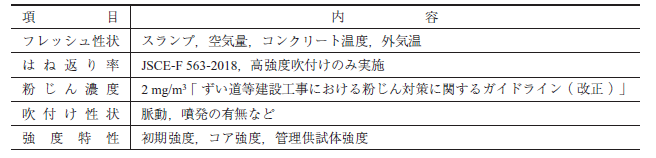

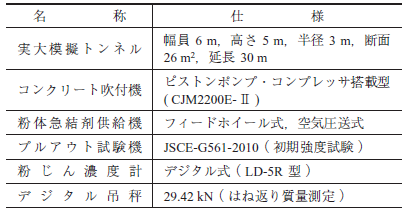

吹付けコンクリートの施工性および強度特性を評価するために,第3表に示す試験項目を実施した.なお,フレッシュコンクリートの供給は,実大模擬トンネル近隣のレディーミクストコンクリート工場(以下,生コン工場)に製造・運搬を依頼した.配合条件は事前試験で決定した.

2.2 使用材料およびコンクリートの配合

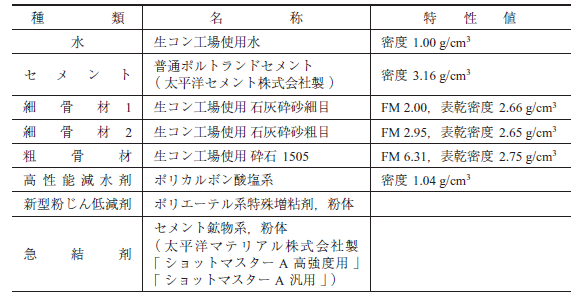

使用材料を第4表に,急結剤を添加していない,吹付け前のベースコンクリートの配合を第5表に,主要機材を第6表に示す.

使用材料は,主として生コン工場使用のものであるが,高性能減水剤,新型粉じん低減剤および急結剤は筆者らが準備した.なお,従来の粉じん低減剤はセルロース系やアクリルアミド系などの高分子化合物の増粘剤が主成分であるが,本試験で用いた新型粉じん低減剤はポリエーテル系高分子を主成分とし,粘性向上と流動性向上の両方の効果を併せ持っている.

2.3 吹付け試験

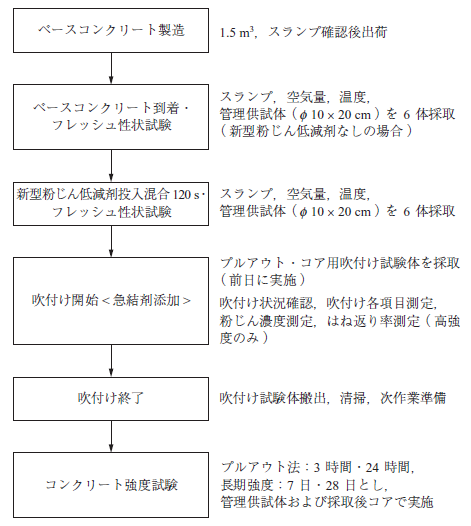

本試験では実大模擬トンネルの片側をシートで密閉して切羽を模擬し,はね返り率測定と粉じん濃度測定を行うため,第2図の吹付け試験フローに従ってコンクリートの吹付けを実施した.

一般的な打設コンクリートとは異なり,吹付けコンクリートは,はね返りが発生する.そのはね返りを低減するとコスト削減や施工性向上などメリットがあるが,材料特性,配合条件,施工条件などの複雑な要因によって左右されるために低減が難しく,はね返り率は20 ~30%程度になるといわれている.はね返り率の測定は,吹付け箇所の下部付近にあらかじめシートを敷設しておき,吹付け終了後に坑外に引き出してデジタル吊秤で質量を測定した.なお,試験工程を考慮して高強度吹付けコンクリートに限定した.

粉じん濃度測定は「ずい道等建設工事における粉じん対策に関するガイドライン(改正)」に従って実施した.第3図に粉じん濃度測定位置および吹付け状況を示す.吹付け箇所は切羽から9 m程度下がった斜線の範囲とし,トンネル内の ① ~ ⑥ の6 か所に粉じん濃度計を設置した.粉じん濃度測定は吹付けと同時に開始し,吹付け終了までの所要時間とともに計測した.

なお,吹付け試験では同一日における粉じん濃度測定を優先し,高強度のはね返り率測定は精度確保のために,前日に同条件の吹付け試験を行ってプルアウトおよびコア採取用吹付け試験体を作製した.

2.4 SEC練混ぜ

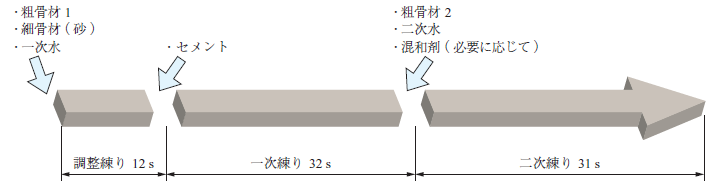

SEC練混ぜ ( 2 ) は,練混ぜ水を分けて投入する分割練混ぜ工法の一種であり,連続した一次および二次練混ぜの工程で製造される.第4図にSEC練混ぜのフローを示す.

練混ぜ手順は,まず骨材に一次水を加えて調整練混ぜによって骨材表面に均等に水を配分した後,セメントを投入して練混ぜる(一次練り)ことによって,キャピラリー状態 ( 5 ) でセメントと水を練混ぜることが可能となる.さらに骨材表面が低水セメント比のセメントペーストによって覆われること(造殻)などが特徴で,その後,二次水を加えて練混ぜに必要なワーカビリティーを得る.吹付けコンクリートの施工性では,ポンプ圧送性の向上は吹付け時の噴発や閉塞の防止を,材料分離抵抗性の増大は吹付けコンクリートの粉じん低減や壁面付着性の向上(はね返り発生量の減少)をもたらす ( 6 ).

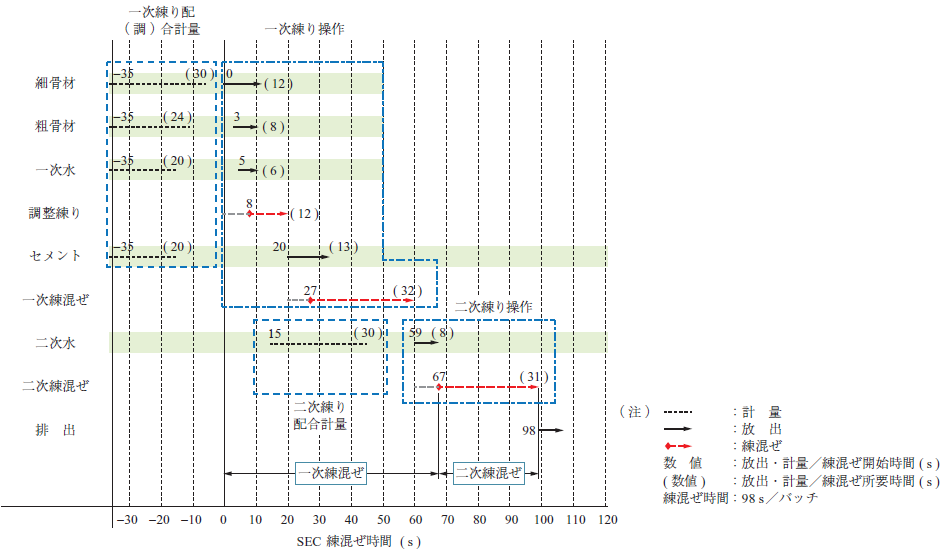

第5図にミキシングチャート(SEC練混ぜの例)を示す.コンクリートは生コン工場で製造し,SEC練混ぜの場合は調整練り12 s,一次練り32 s,二次練り31 sとして合計98 sで,普通練混ぜの場合は51 sで一括練り混ぜした.

3. 試験結果および考察

3.1 コンクリートのフレッシュおよび吹付け性状

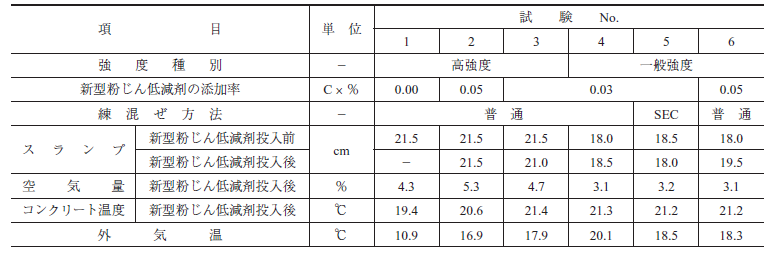

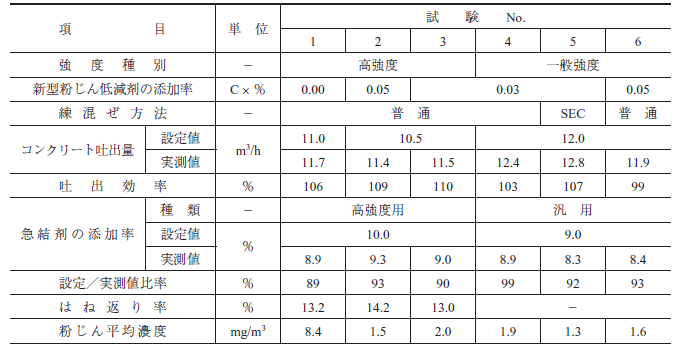

コンクリートのフレッシュ性状試験結果を第7表に,吹付け性状試験結果を第8表に示す.

フレッシュ性状は,一般強度の目標スランプ15 ± 2 cmに対して若干上回った.高強度はいずれも目標スランプ21 ± 2 cm内であった.新型粉じん低減剤を投入混合した後のスランプの変化量は高強度で- 0.5 ~ 0 cm,一般強度で- 0.5 ~ +1.5 cmと新型粉じん低減剤の投入がスランプに影響を及ぼさないことを確認した.

コンクリートの吹付け性状は,高強度のはね返り率13.0 ~14.2%,新型粉じん低減剤の無添加を除く粉じん濃度も1.3 ~2.0%と少なく,いずれの水準においても良好な付着状態であった.コンクリートの圧送も円滑でホースの脈動,噴発,分離,ノズルダレもなく,吐出効率も設定値に対して実測値が99 ~ 110%と良好であった.

急結剤の添加量は,強度特性に影響を及ぼすため管理が重要とされるが,設定値と実測値の比率は89 ~99%とおおむね同等であった.

なお,本試験では吹付けに要する時間を測定し,吹付け量から実吐出量を算定した.さらに,吹付け前後で急結剤供給機内の急結剤量を測定して,吹付けに要した急結剤量を算出し,実吐出量を用いて実用急結剤の添加量を求めた.

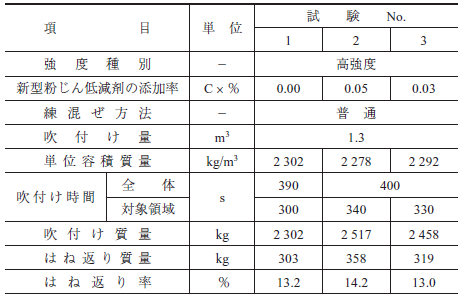

3.2 高強度吹付けコンクリートのはね返り率の結果

高強度吹付けコンクリートのはね返り率の結果を第9表に示す.はね返り率は,コンクリートの空気量で単位容積質量を補正し,吹付け時間と対象領域に吹付けした時間を測定して吹付け質量を算出し,はね返り質量より求めた.その結果,高強度吹付けコンクリートに新型粉じん低減剤をセメント質量 ( C ) × 0.00 ~ 0.05%添加したいずれの場合も,はね返り率に顕著な差はなかった.

3.3 吹付けコンクリートの粉じん濃度

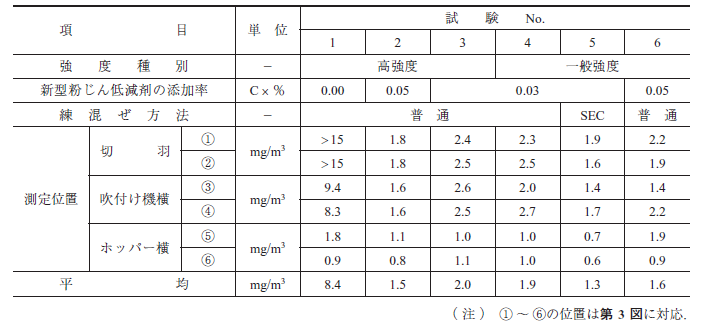

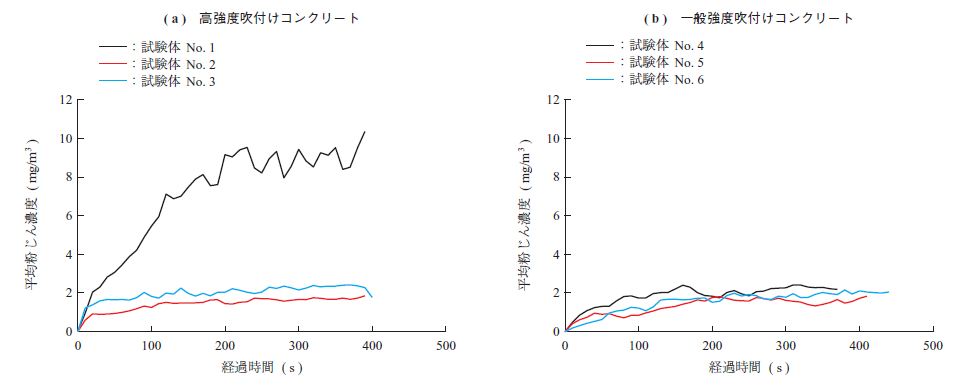

第10表に粉じん濃度測定結果を,第6図に平均粉じん濃度の経時変化(吹付け開始から終了までの濃度計6 か所における平均値)を示す.

高強度吹付けコンクリートの場合,新型粉じん低減剤の添加量C × 0.00%の平均粉じん濃度は8.4 mg/m3であり,この値を100%として比較すると,新型粉じん低減剤の添加量C × 0.03%で2.0 mg/m3と24%に低下し,さらに,C × 0.05%で1.5 mg/m3と18%まで粉じん濃度が低減した.

一般強度吹付けコンクリートの場合,新型粉じん低減剤の添加量C × 0.00%の試験ケースがないため,普通練混ぜで新型粉じん低減剤の添加量 C × 0.03%の粉じん濃度1.9 mg/m3を100%基準として比較すると,普通練混ぜC × 0.05%では1.6 mg/m3と84%に低下した.さらに,SEC練混ぜで新型粉じん低減剤の添加量 C × 0.03%で1.3 mg/m3と68%まで著しく低減した.

これにより,普通練混ぜの場合は,SEC練混ぜと同等の粉じん低減効果を得るための新型粉じん低減剤の添加量はC × 0.07%程度と推測される.よって,SEC練混ぜの場合は,普通練混ぜと比べて新型粉じん低減剤の添加量43%で同等の粉じん低減効果が得られたと考えられる.

平均粉じん濃度の経時変化においては高強度吹付けコンクリートの場合,新型粉じん低減剤の添加量C × 0.00%では吹付け開始から200 sまで粉じん濃度が急増し,その後は9.0 mg/m3前後の値を推移した.新型粉じん低減剤の添加によって大幅な粉じん低減効果が認められ,吹付け開始から終了まで僅かな増加傾向であったが,平均粉じん濃度ではC × 0.03%で2.0 mg/m3,C × 0.05%で1.5 mg/m3の値を示し,添加量の増加による改善効果が確認された.

一般強度吹付けコンクリートの場合,新型粉じん低減剤を添加した3 ケースの粉じん濃度は,いずれも吹付け開始から200 sまで僅かに増加した後,最終的に普通練混ぜの平均粉じん濃度はC × 0.03%で1.9 mg/m3,C × 0.05%で1.6 mg/m3の値を示し,高強度と同様に添加量の増加による改善効果が認められた.特に,SEC練混ぜと新型粉じん低減剤の相乗効果によってC × 0.03%においても1.3 mg/m3とさらに低減した値が得られ,SEC練混ぜ併用による費用対効果が期待される.

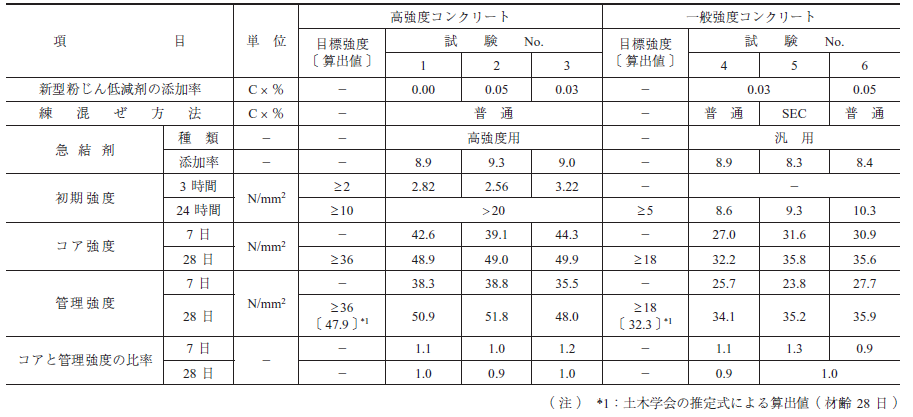

3.4 吹付けコンクリートの強度特性

(1) 急結剤添加吹付けコンクリートの強度 第11表に吹付けコンクリートの強度特性を示す. 吹付けコンクリートの実用急結剤の添加量は,高強度・一般強度のいずれも設定値と実測値はおおむね同等であり,添加量の過少過多によるコア強度に対する影響は小さいと推測された. 高強度・一般強度の吹付けコンクリートにおいて,初期強度 (3時間・24時間) ,長期強度であるコア強度および管理強度 (材齢28日) のいずれも目標値を満足していた.この結果により,新型粉じん低減剤の添加による顕著な強度低下は認められず吹付けコンクリートの強度に影響を及ぼさないことが確認された.

(2) コンクリートの管理強度 ベースコンクリートにおける管理供試体の強度を総括すると,高強度の場合は材齢7日で35~39 N/mm2,材齢28日で48~52 N/mm2,一般強度の場合は材齢7日で24~28 N/mm2,材齢28日で34~36 N/mm2となり,どちらの強度も安定していることが判明した. さらに,コンクリートの材齢28日の標準養生試験体の圧縮強度を,土木学会の推定式(7)で算出した結果,高強度の場合は47.9 N/mm2,一般強度の場合は32.3 N/mm2であった.よって,本試験で得られた高強度と一般強度の圧縮強度は,土木学会の推定値より安全側であった.

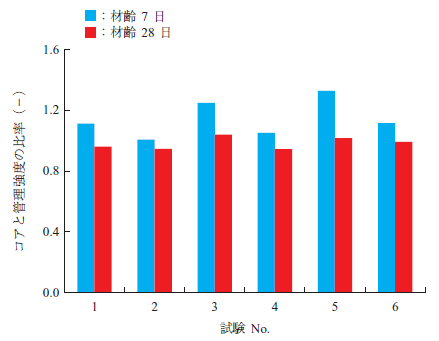

(3) 吹付けコンクリートのコア強度と管理強度の比率 第7図にコア強度と管理強度による比率を示す. 高強度および一般強度吹付けコンクリートにおける材齢7日の比率は1.0~1.3と,急結剤による早期強度の発現効果が認められた.材齢28日の比率は0.9~1.0となり,最も厳しい条件を想定した0.9としても十分に強度が担保されていると考えられる.そのために,高強度および一般強度吹付けコンクリートのコア強度は,いずれも目標強度および推定強度を上回る値を示している. セメント鉱物系急結剤を用いた材齢28日のコア強度と管理強度との一般的な比率は0.75程度(8)とされる.管理強度は急結剤をコンクリートに添加も吹付けもしていない,不安定要素を除いた実際のコンクリート強度を把握するためのものである.一方でコア強度は,急結剤をコンクリートに添加・吹付けし,不安定要素が含まれた実際のコンクリート強度を把握するためのものである.このコンクリートが硬化した後に,コアを採取して強度を確認すると,強度が低下する場合が多いといわれている.

4. まとめ

トンネル建設工事の作業環境を将来にわたって良いものとする観点から,粉じん濃度目標レベルが2 mg/m3以下へと引き下げられ,さらなる粉じん濃度低減対策が課題となっている.そこで,吹付けコンクリートの新規な粉じん低減対策として,新型粉じん低減剤と練混ぜ方法の組合せによる解決策を提案し,粉じん濃度,はね返り率および強度特性に及ぼす影響を実大模擬トンネルで検証した結果,以下の知見が得られた.

(1) 粉じん濃度低減対策が求められる吹付けコンクリート工事に対して,新型粉じん低減剤の添加と採用したSEC練混ぜの相乗効果によって粉じん低減効果が向上し,特に一般強度吹付けコンクリートでは顕著であった.

(2) 新型粉じん低減剤の添加量は,SEC練混ぜとの組合せで普通練混ぜの添加量C×0.05% (100%) に対して,添加量C×0.023% (46%) 程度で同等の粉じん低減効果が得られることが示唆された.

(3) SEC練混ぜを採用した場合,施工性ではポンプ圧送性が向上する.吹付け時の噴発や閉塞を防止する.また,材料分離抵抗性が増大することなどによって,本試験で検証した吹付けコンクリートの粉じん濃度が低減するとともに壁面付着性の向上などの性能を有する.これらのことが,建設技術審査証明書(2)(土木系・製品・技術,道路保全技術,建技審証第0309号) で確認されている.

IHIグループのコンクリート技術であるSEC練混ぜは,インフラ建設に不可欠なコンクリートの品質の安定・改善や生産性の向上を担ってきた.今後はコンクリートのみならず多種多様な技術とのコラボレーションによって新たな価値提供事業に貢献したい.

参考文献

(1) 厚生労働省:ずい道等建設工事における粉じん対策に関するガイドライン,基発0720第2号,2020年 7月,https://www.mhlw.go.jp/content/11305000/000650345.pdf,(参照2021. 5. 21)

(2) 一般財団法人土木研究センター:建設技術審査証明書「SECコンクリート」,建技審証第0309号,2003年8月

(3) 独立行政法人土木研究所:ずい道建設における吹付け作業時の発生粉じん量の低減技術および局所集じんシステムの開発に関する共同研究報告書 民間提案型,整理番号第323号,2005年3月

(4) 一般社団法人日本建設業連合会:生産性向上事例集~土木編~,2019年4月,pp. 2-3

(5) 三輪茂雄:粉体工学通論,日刊工業新聞社,1981年2月,p. 43

(6) 高野晃一,鈴木広也,大下武志,波田光敬:粉じん低減を目的に実施した実大模擬トンネルでの吹付け試験 (その5) ,土木学会第60回年次学術講演概要集 (6-021) ,2005年9月,pp. 41-42

(7) 公益社団法人土木学会:2017年制定コンクリート標準示方書[設計編],2018年3月,pp. 332-334

(8) 公益社団法人土木学会:トンネルコンクリート施工指針 (案) ,コンクリートライブラリー,102号,2000年7月,p. 69 (コンクリート工学年次論文,Vol. 44,No. 1,2022年7月,pp. 1 630-1 635より転載)