世界最大のISP亜鉛製錬所で、資源循環型社会の未来をリードする

~給油式コンプレッサーの集約化とオイルフリー化で、省エネルギー、省メンテナンス、環境負荷低減を実現。IHIのターボコンプレッサー、水潤滑式スクリューコンプレッサーの導入までの経緯をインタビューしました~

八戸製錬株式会社様は1967年(昭和42年)に三井金属鉱業株式会社をはじめとする非鉄大手6社の共同出資により、北東北を代表する産業・文化・交通の要衝の地である八戸市に設立されました。

八戸製錬株式会社様の生産拠点である八戸製錬所様は、世界最大のISP亜鉛製錬所です。ISP法は亜鉛製錬方法の一つで、亜鉛と鉛の同時製錬が可能であること、リサイクル原料や産業廃棄物などの多種多様な原料に対応できること、銅、金、銀、カドミウムなどの有価金属を高い回収率で回収あるいは回収が容易な形態に処理することができるなどのメリットがあります。

八戸製錬所様で使用される原料は、海外から輸入する亜鉛・鉛精鉱に加え、亜鉛の酸化物や産業廃棄物などのリサイクル原料を使用しており、現在その比率は約40%となっています。ISP法のメリットを活用することで、資源の有効活用と廃棄物の削減を実現し、資源循環社会の未来を創造され続けています。

また、排熱や排ガスを利用する2機の自家発電装置(合計出力:9,600kW)があり、工場内で使用する電力の60%以上を賄っておられます。ISP法に、よりエネルギー利用効率の高いプロセスを加えることによって、さらに環境に優しい工場を実現しています。

今回は、八戸製錬所様にご採用をいただいた、オイルフリーターボコンプレッサー「T2シリーズ」、水潤滑式オイルフリースクリューコンプレッサー「GPシリーズ」につきまして導入までの背景やご使用状況をインタビューしました。

詳細につきましては以下のアイコンからご覧いただけます。

どのような背景や課題のもと、コンプレッサー設備の導入を検討するに至ったのでしょうか?

当社では一般プロセス用、計装用合わせて20台程度のコンプレッサーを使用しておりましたが、2011年3月の東日本大震災の際にオイルフリースクリューコンプレッサーが3台水没し、使用不可能となりました。その際、IHIの短納期協力を受けて5月に水潤滑式コンプレッサー「GPシリーズ」75kW×3台を導入し、工場を6月に再操業させることができました。IHIコンプレッサーを導入したのはその際が初めてでした。

震災後、従来から検討していたコンプレッサーの更新計画を再開しました。対象機は一般プロセス用の75kW×3台、37kW×1台の給油式レシプロコンプレッサーで、45年前に導入した機械のため老朽化が進んでおり、また、ピストン等の主要部品については、製作メーカーの在庫がなくなっていたため、大きなトラブルが起きた場合には復旧できなくなるなど、エアーの安定供給に支障をきたすリスクを抱えながらの運転となっていました。

更新にあたっては能力比較だけではなく、省エネ、省メンテナンス化を実施できる機種を念頭に検討を開始しました。

さまざまな課題があるなか、弊社コンプレッサーをお選び頂いた理由をお聞かせください

省エネ効果を高めるために4台の既設機に対して、ベース運転用の原単位に優れる大型機×1台、容量調整用のインバータ機×1台の計2台に集約化することを更新の基本計画としました。また、台数を減らすことでメンテナンスコストを削減することも狙っていました。

ベース運転機については、ターボコンプレッサーの省メンテナンス性を評価しました。ドライ式オイルフリースクリューコンプレッサーはメンテナンスコストが高く、大型機を入れることで、オーバーホール等で多額の保全費用が発生することが見込まれましたが、IHIのターボコンプレッサーは基幹部品の交換が不要であり、集約化によるメンテナンスコストの削減効果がより高いと考えました。

容量調整機については、「GPシリーズ」は、圧縮部の潤滑材として水を使用していることから、一段圧縮でありながら吐出空気量が多く、また、震災時の導入実績から、メンテナンスコストが安価であることも実証されていました。「GPシリーズ」は、インバータ化による省エネに加え、メンテナンスコスト削減も期待できることが大きな魅力でした。

また、給油式コンプレッサーをオイルフリー化することによって、潤滑油や油分を含んだドレン管理の手間が削減でき、現場の保全員の負担低減も期待できました。加えて、従来、計装用のコンプレッサーには専用のオイルフリーコンプレッサーを使用していましたが、一般プロセスのコンプレッサーもオイルフリー化されることで、緊急時には計装用コンプレッサーのバックアップ機としての役割も期待できました。

また、IHIは八戸市内に指定サービス会社があるため、緊急対応時の迅速な対応が可能であり、安心感があったことも導入にあたって大きなポイントでした。

弊社コンプレッサーを導入頂いた結果、課題は解決いたしましたでしょうか?

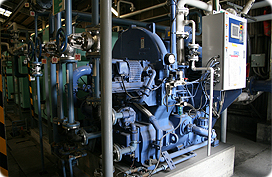

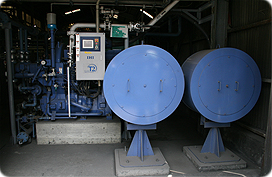

検討の結果、2013年6月にターボコンプレッサー「T2シリーズ」165kW×1台と水潤滑式コンプレッサー「GPシリーズ」75kWインバータ機×1台を導入しました。導入にあたっては、年間700万円の電力費削減、年間200万円のメンテナンスコスト削減を期待していましたが、導入から1年が経過し、ほぼ期待通りの効果が出ていると感じています。

また、製錬所のため、粉じんが多い環境であることから、ターボコンプレッサーについては、IHIから別置き型の大型吸入フィルターを提案されました。既設のコンプレッサーでは頻繁にフィルターの目詰まりが発生していましたが、大型吸入フィルターでは1年間目詰まりが発生することなく継続運転ができ、かつ洗浄によりエレメントの再利用も可能だったため、メンテナンス費用の大幅な削減につながりました。さらに二筒切り替え式としたため、フィルタ交換が必要となった場合でも、吸入配管を切り替えることで運転が継続できるようにしています。また、主電動機を全閉外扇屋外式としたことで、電気面のリスクも軽減できたのではないかと感じています。

- 八戸製錬株式会社 八戸製錬所様 コンプレッサー設置風景の写真 -

コンプレッサーに関する、将来の展望や構想をお聞かせください

今後も給油式コンプレッサーの集約化を進め、省エネルギー、省メンテナンス化、環境負荷低減を図っていきたいと考えています。また既設機は、空冷式のコンプレッサーが多いため、コンプレッサー室の換気設備の負荷低減、温度高トラブルを解消するために、導入にあたっては水冷式のコンプレッサーへの切り替えを考えています。

長い伝統に磨かれた先進的な製錬技術を原動力に、これからもリサイクル原料の活用と有価金属の再資源化を通じて資源循環型社会の未来を創造していきます。 (2014.11.1)

導入製品概要

お客様概要

| 設立 | 1967年2月 |

|---|---|

| 本社所在地 | 東京都品川区大崎1-11-1 |

| 八戸製錬所 | 青森県八戸市河原木字浜名谷地76 |

本ウェブサイトでは、クッキーを利用しています。本ウェブサイトを継続してご利用いただく際には、当社の個人情報保護方針の「クッキー(Cookie)の利用,閲覧履歴の収集について」に定める利用情報に同意いただいたものとみなします。閉じる