デジタル作業指示システムによる製造現場におけるDXへの挑戦 製造現場におけるデータ共有化の実現

株式会社IHI

DXを製造現場に導入することは意外に難しい.必要な機材や利用するデジタル情報を整えるために,少なくない手間が生じるからである.今回,できることから始めようの掛け声のもと,デジタル作業指示システムと作業者自身が構築したデジタル化データを利用した製造現場でのDXへの取り組み活動とその成果について紹介する.

株式会社IHI 資源・エネルギー・環境事業領域

原子力SBU 除染廃炉・原燃技術部 岩田 圭司

原子力SBU 除染廃炉・原燃技術部 鈴木 順一郎

原子力SBU 横浜工場 製造部 二瓶 正大

製造現場におけるDX

IHIグループでは,製造現場でのものづくり効率化という視点から,DX (Digital Transformation) の実現に取り組んでいる.

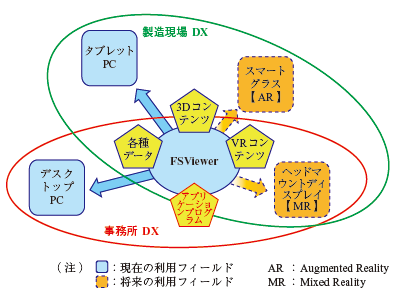

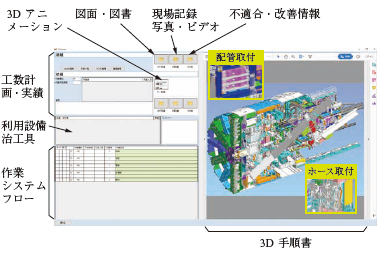

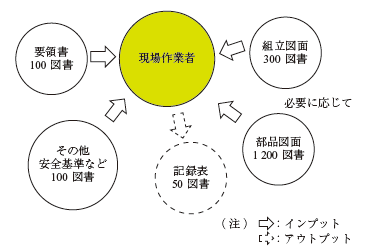

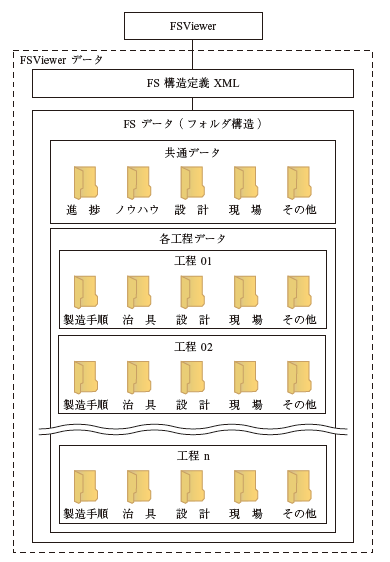

IoT (Internet of Things) を駆使したTAT (Turn Around Time) の短縮は,製造現場のものづくりにおいて,お客さまへ新しい価値を提供し,製品競争力を高めるための必須のテーマである.一方,個別受注生産の傾向が強い大型機器に対するIoTシステムの開発やその維持管理には,結果として長期的なランニングコストの高騰などの要因により技術的負債となる可能性もあることから,導入には慎重な判断が求められる.IHIの原子力SBUでは,これに対する一つの回答として,市販のタブレットPC上で動作するデジタル作業指示システム (FSViewer) を自社開発した.FSとはFabrication Sequence (工程) の略である.このシステムのポイントは,①従来の製作図,要領書,作業手順書,そのほか製造に必要なインプット情報,設計からのフィードバックを含むアウトプット情報を,デジタル情報として手間なく取り込み活用できること,②3D-CADデータやこれらを基に制作した3Dアニメーションなどの目的・用途に応じて加工した3Dコンテンツを利用できる機器構成である.また,製造現場においても,進歩の速いデジタル技術を継続して利用するには,後継人材を育成し,かつシステムを構築していくことが重要となる.そこで,本システムでは,専門的なスキルが求められる3Dコンテンツ制作以外は,簡易な訓練により,だれでもシステムを構築するデータが作れるように工夫している.

大型機器の製作では,印刷された図面・要領書など,図書の情報は膨大な量になる.このため,これらのデジタル化情報を機械的に整理しただけでは,製造現場において必要な情報を効率的に引き出すことは難しい.しかし,FSViewerを用いることで,利用者自らが日々の作業計画に適切な情報を容易な操作で,体系的に構築することができる.

FSViewerの開発目的と基本仕様

FSViewerは,もともとiDMU™ (IHI’s Digital Mock-Up) と呼称するIHIのものづくりに関するノウハウをベースとしたDMUシステム (「ものづくり映像クリエイター登場!」IHI技報Vol. 56 No. 3 (2016) 参照) を利用するために開発された.開発の初期段階では,書類の持ち込み禁止エリアなど紙ベースでの情報共有が困難な場面を想定し,大型パネルに情報を表示して利用する前提で開発を進めた.この当時のシステムは,トップダウン型DXにて利用されるPLM (Product Lifecycle Management) 向けデータベースに付属して,工程にひもづく情報を一元管理するビューアアプリケーションとしては都合が良いものであったが,情報セキュリティ要件に適合したネットワーク環境の整備が必要という制約があった.

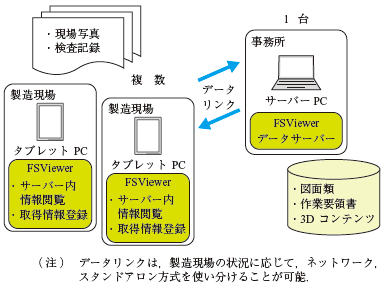

最新のシステムでは,製造現場のDX環境,特にネットワーク環境に左右されることなく,ローカル環境下でも使用可能なボトムアップ型DXとしての機能を追加している.作業で必要な図書の情報を取り込み,2D/3D-CADデータ,さらには手順の詳細や作業安全のポイントをまとめた各種3Dコンテンツを格納し,必要なアプリケーションを起動して利用することができる.これらの情報には,すべての工程情報と関連付けができるため,同じ工程の参照したい情報への容易なアクセスが可能となる.データを保存するフォルダ構造はWindows形式を採用しており,FSViewer以外のシステムとのデータ共有も可能である.また,外部アプリケーションの起動やショートカットの配置にも制約はなく,さまざまなデータ形式にも柔軟に対応できる.

製造現場における情報伝達の課題と対策

製造現場で運用する図書は,主として2種類存在する.一つ目は製作のために必要なインプット情報が記載された図書で,二つ目が作業の各段階において作成した検査記録などのアウトプット情報を記載した図書である.

製造現場へのインプット情報の具体例としては,組立図面,要領書,適用する基準などである.また,近年は,これらの図書以外に製作用に検討した3D-CADデータや,過去の作業記録などを使用する機会が増えている.しかし,基本的に図書や過去の作業記録は紙として配布されるため,作業者は配布物をおのおのが整理し,作業に必要となった際に取り出していた.また,3D-CADデータと現物を照らし合わせる際には,3D-CADデータを事務所で印刷してから製造現場で使用するのが一般的となっていた.つまり,デジタル化を進めていても,最後は,紙で情報を伝えるプロセスは維持されたままであった.

もう一方の製造現場からのアウトプット情報としては,検査記録や製作写真などの製作記録が主なものである.検査記録は,現場作業者が検査記録用紙に手書きし,お客さまに提出する際に事務所スタッフがPCを用いて清書するなど,幾つかの手間を重ねて作成していた.製作記録の写真なども,撮影したデータをPCに保存する際,作業者が手動で必要情報の追加と整理を行っていた.

このように従来の製造現場においても,3D-CADデータのようなデジタルデータの利用は取り入れてはいたが,十分に活用できている状況とはいえなかった.紙ベースでの情報のやり取りや,手動でのデータ整理は,綿々と継続されている環境であり,現場作業者や工程管理スタッフが紙の図書管理にかける時間の削減は,作業効率化の改善点ともいえる.これらを情報伝達の課題として洗い出し,必要な対策をまとめた結果は以下のとおりである.

- (1) リアルタイム情報共有の実現

- サーバーシステムによる情報共有

- (2) ペーパーレス化の手段導入

- タブレットPCによる電子データ閲覧

- (3) DXデータの活用

- 製造現場におけるデジタルデータの利用促進

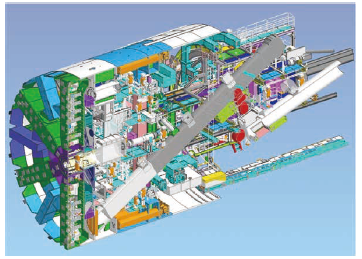

今回の検証は,IHI横浜事業所内の工場で製作している大型シールドマシンの組立工程で実施した.紙ベースの情報伝達をできる限り減らし,デジタル化した情報を共有して活用することによる効率的なものづくりを目指した.この際の運用に当たっては,FSViewerにおいて利用するマスターデータを工程管理スタッフ自身が構築している.このマスターデータを,複数のタブレットPCをつうじて,現場作業者が同時に利用し,製造現場におけるものづくり効率化への貢献の可能性について検証を行った.

製造現場での適用とその効果

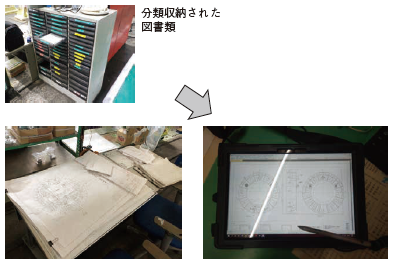

検証を実施したシールドマシンの組立工程は,ほかの製缶や機械加工の工程と比較すると,図書数が圧倒的に多いことから,効果を確認しやすい工程である.これまで,必要な図書類は,あらかじめ書棚への分類収納やパイプ式ファイルにとじ込むなどの事前準備を行い,利用に備えていた.CADデータなどのデジタル情報については,事務所設置のPCに格納し,必要になったらその都度アプリケーションを起動して対応していた.

FSViewerの導入による改善効果として,期待が大きかったシーンは,紙の図書利用に付随する無駄な時間の削減である.持ち運び可能なタブレットPCを用いることで,製造現場にいながら製作に必要な情報をタイムリーに入手できるため,従来は確認のために事務所に戻っていた移動時間を削減することができた.紙の図書,PC内の図面を確認するだけでも,事務所と製造現場の一往復に,10分以上を要したことも多数あり,これら無駄な時間排除の積み上げは,作業効率化の観点では安易に無視できない.このように情報のデジタル化は,情報を探す手間や書類整理などの時間だけではなく,作業に付帯する時間も合わせて削減できる効果もあることを実証できた.また,ペーパーレス効果の実績としては,紙の図書を95%削減し,一部の特殊用途を除けば,紙はほぼ不要という結論に達した.最新タブレットPCでは,2D/3D-CADソフトウェアを実用的に利用できる性能をもつため,製造現場での活用として,紙の図面には記載のない数値をCADデータから抽出して,現物と照らし合わせて確認するなどの作業が,素早く行える.これらは作業の後戻りを防ぐ効果も高く,作業効率化にも有効であった.今回,検証により確認した効果は以下のとおりである.

- (1) リアルタイム情報共有による作業効率改善

- 工数5%削減

- (2) ペーパーレス化

- 紙使用量95%削減

- (3) DXデータの活用

- 3Dモデルなど情報の見える化により,理解が促進し不適合発生率が低減

もっと利用しやすく広範囲に

冒頭に述べたように,製造現場におけるDXの目的は製品競争力を高めることにある.そのためには,DXシステム導入のハードルを極力低くし,PCに不慣れな人でも,持続的に利用が可能であること,DX技術の進展に合わせて,システムが柔軟に対応できることが重要になる.FSViewerはこれらの点を踏まえ,あえて単純な構成としており,デジタルデータ,アプリケーションプログラムを入れるための「箱」としての性格をもっている.このため,利用者が構築するマスターデータを工夫することで,得られる効果を変える余地が大いに残されている.例えば,紹介した以外の製造現場では,作業の経過情報を逐次記録し,そのまま作業工程の時系列記録とすることで,将来に向けた工事データベースとしての活用を目指している.

今後,製造現場において,3Dデータをより積極的に活用していくためには,あらゆる場面で合理的な利用方法を確立していくことが,DXを推進する側にとっては重要な課題となる.原子力事業部門では,先のiDMUを用いたエンジニアリング活動を進めており,VR (Virtual Reality) 技術による仮想空間内での製作シミュレーション,安全シミュレーションなどの新しい技術の開拓にも挑戦している.FSViewerは,これらの3Dコンテンツを手軽に取り込み,利用できるシステムとしての確立を目指すとともに,活用するフィールドを拡大させて,より多くの製造現場におけるDXで利用可能となるように取り組んでいく.