高速回転タービン試験による冷却タービン空力性能評価

谷光玄行,浜辺正昭,田中 望,佐藤博紀

谷光 玄行 航空・宇宙・防衛システム事業領域技術開発センター要素技術部 グループ長

浜辺 正昭 航空・宇宙・防衛システム事業領域技術開発センター要素技術部 主幹

田中 望 航空・宇宙・防衛システム事業領域技術開発センター要素技術部 主査

佐藤 博紀 航空・宇宙・防衛システム事業領域技術開発センター要素技術部 博士(工学)

将来の民間航空機用エンジンへの適用を目指して,翼面冷却が必要な高圧タービン(以下,冷却タービン)の世界最高レベルの空力性能実証を国立研究開発法人宇宙航空研究開発機構 ( JAXA ) との共同研究で進めている.冷却タービンは主流部にタービン翼冷却空気やディスク前後のパージ空気が混入する複雑な流れ場となっており,空力設計同様,冷却タービンの空力性能試験・計測もほかのエンジン要素に比べて難易度が高い.本稿では,プロジェクト最終実証試験に向けて冷却タービンの性能計測および評価の健全性確認を目的とした高速回転タービン試験を実施したので,その内容と結果を紹介する.

Aiming to apply the high-pressure turbine whose blade surfaces need to be cooled ( hereinafter called the cooled turbine ) to commercial aircraft engines in the future, we are conducting a joint research program with JAXA to demonstrate the world's highest level of cooled turbine aerodynamic performance. The flow-field in the cooled turbine, in which the turbine blade cooling air and the purge air before and after the disk mix in the mainstream section, is complex in comparison to the un-cooled turbine. The performance testing and measurement, as well as aerodynamic design are more difficult than those of other engine components. We conducted a high-speed rotating turbine test to confirm the soundness of performance measurement and evaluation for the final demonstration test of the program.

1. 緒言

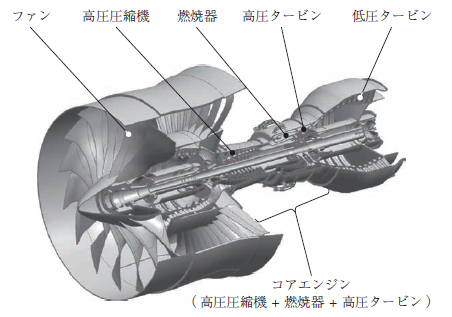

国立研究開発法人宇宙航空研究開発機構 ( JAXA ) 「コアエンジン技術実証(En-Core [ アン・コア ] )プロジェクト」の技術課題の一つである高温高効率タービンでは,世界最高レベルのタービン空力性能の実証を目指している ( 1 ).本プロジェクトでは,軽量で耐熱性の高いセラミック基複合材料 ( Ceramic Matrix Composites:CMC ) の適用や先進的な冷却構造による冷却空気の削減,三次元空力設計による圧力損失低減を統合して,タービン空力性能の向上技術を実証し,将来の民間航空機用エンジンに適用されることを目指している.

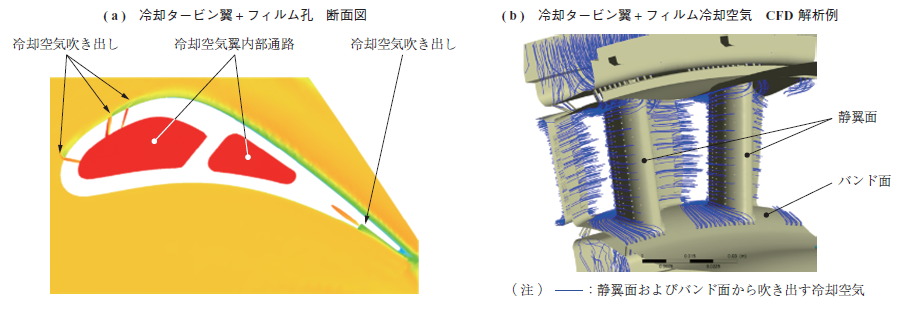

燃焼器出口,すなわちタービン入口での主流温度が高温になるほどサイクル熱効率は上がることから,高圧タービン入口の温度は耐熱金属材料の許容温度をはるかに超える温度となっている.そのため,圧縮機から抽気した主流空気をタービン翼内部通路に通し,タービン翼表面に多数設置されているフィルム冷却孔から噴き出すことで許容温度以下になるまで翼面を冷却している.CMC材をタービン翼に適用や,冷却効率の高いフィルム孔形状を採用により冷却空気流量を削減し,かつ主流と冷却空気との混合圧力損失を低減することで高温化と高効率化の達成を目指している.第1図にターボファンエンジン,第2図に冷却タービン翼のフィルム冷却の模式図を示す.

エンジン実機と空力的に等価な条件を作り出す回転タービン要素試験設備が,2019 年にJAXA調布航空宇宙センターに新設された ( 2 ).試験設備能力として,世界トップレベルの回転タービン要素試験設備である.本プロジェクトでは,本試験設備を使って空力性能向上に寄与する技術を適用し,冷却タービンの空力性能試験を実施した.タービン翼部の冷却空気やタービン翼を取り付けるディスク前後のパージ空気(冷却空気とパージ空気をまとめて,以下,二次空気)を複数部位から噴き出し,それぞれの二次空気による性能への影響も評価できるようになっている.

本プロジェクト最終年度(2023 年度)には,CMC材の適用と空力・冷却性能を最適化した翼面のフィルム冷却孔を採用,その形態を模擬した性能実証試験を実施する.今回は,性能実証試験に向けた高速回転タービン試験,性能計測および評価の健全性確認を目的として試験を実施した.

2. 冷却タービン概要

2.1 冷却タービンの動向と課題

カーボンニュートラルが求められるようになり,航空機用エンジンでは持続可能な航空機燃料 ( Sustainable Aviation Fuel:SAF ) や電動化の動きが加速する一方,各エンジン要素の高性能化も目標達成に不可欠であることには変わらない.熱サイクル効率を上げるために,燃焼器出口温度(すなわち,タービン入口温度)は高温化している.そして高温化するほど翼面のフィルム冷却孔からの冷却空気流量が増加する.その結果,主流と冷却空気との混合による圧力損失が増大し,タービン要素効率を低減させてしまう.また,タービン冷却空気は圧縮機から抽気することで賄われているため,燃焼器からの空気流量が低減してしまい,エンジン熱サイクル効率低下を招いてしまう.そのため,高温化のなかで高効率なタービンを実現するためには,冷却空気の削減は技術課題である.今後,耐熱性があり軽量なCMC材の適用や,冷却性能が高い(翼面を少ない空気で効率良く冷却する)方法の開発が求められる.

2.2 冷却タービン空力性能実証の課題

タービン空力性能試験での計測・評価でも,翼面冷却が必要な高圧タービン(冷却タービン)の試験・計測・評価は難易度が高い.また,エンジン実機温度レベルでの空力性能試験は計測の観点から困難であるため,空力的に相似な条件で実施される.さらに,冷却タービンの場合,主流と冷却空気の温度比を実機レベルに合わせることが重要である.また,冷却空気の主流への混入により温度降下だけで性能評価ができないため,トルク計測も重要である.

3. 試験方法 ( 3 )

3.1 回転タービン要素試験設備

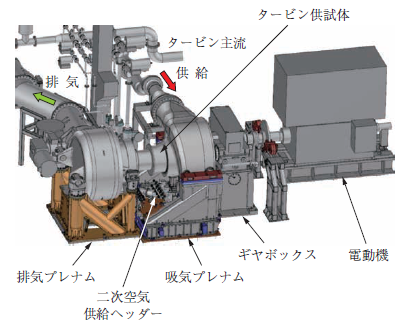

JAXAの回転タービン要素試験設備は,冷却タービンの空力性能実証に必要な主流と二次空気の温度比を実機レベルで再現でき,性能評価に大きな影響がある流量およびトルクの計測には高精度な計測方法を採用している.流量はタービン供試体上流に設置されたベンチュリ流量計を用いて,また,トルクはギヤボックスとタービン供試体との間に設置したトルクメータを用いて計測を行っている

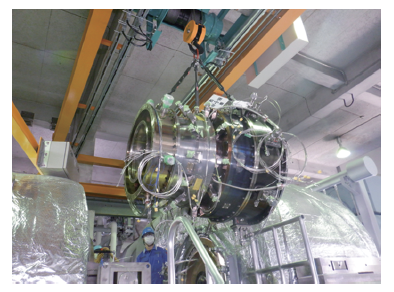

実機レベルの主流と二次空気の温度比を実現するために,主流は電気ヒータにて460℃まで加熱している.二次空気はタービン主流用とは別の空気源を使い,6 系統で供給できるようになっており,それぞれ独立に流量を調整することができる.タービン供試体を搭載した試験設備の外観を第3図に示す.試験前にタービン供試体が試験設備に搭載されるときの様子を第4図に示す.

3.2 タービン供試体

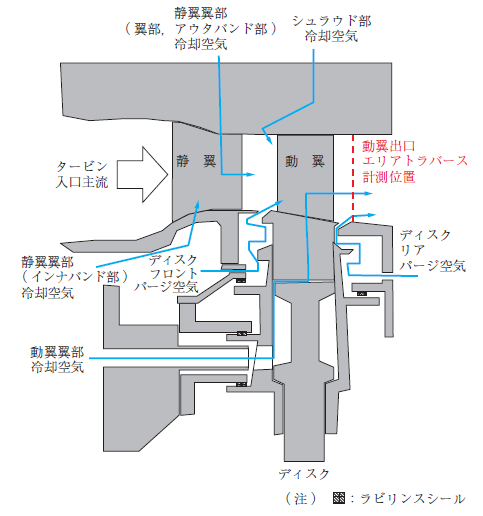

第5図にタービン断面図における二次空気供給経路を示す.タービン供試体は単段の冷却タービンであり,静翼翼部,静翼バンド部,動翼翼部,およびシュラウド部の冷却空気,ディスク前後のパージ空気が供給できるように供試体内部に経路が備えられている.

3.3 試験・計測

冷却タービンの空力性能を評価するために以下の計測を実施した.

- タービン静翼入口上流,およびタービン動翼出口下流での固定計器による全圧(静圧 + 運動エネルギー分の圧力上昇),全温(静温 + 運動エネルギー分の温度上昇)計測

- タービン動翼出口下流でのエリアトラバース計測 (圧力・温度・流れ角,静翼3 ピッチ分)

- 二次空気供給経路(キャビティ)での圧力・温度計測(各キャビティで周方向に3 点ずつ)

- 動翼チップクリアランス(周方向4 か所)

- 供試体回転数

- 軸トルク

エリアトラバース計測とは,3 孔ヨーメータと熱電対による温度計測ヘッドが先端に設置されたプローブを動翼下流のタービン流路に挿入して,流路全体の流れ角,全圧,全温の分布を把握する方法である.計測ヘッドをタービン出口流れ方向にほぼ正対させ,周方向に約30度(静翼3 ピッチ分に相当)の区間を移動させながら圧力3 点と温度1 点を計測する.この計測をタービン流路全体にわたり最大17 半径位置にて実施する.

4. CFD解析

冷却タービン翼形状の空力設計において,数値流体力学 ( Computational Fluid Dynamics:CFD ) 解析も活用している.冷却タービンは,ほかのエンジン要素であるファン,圧縮機,低圧タービンと異なり,翼部より冷却空気が噴き出すことで,流量は増えて,温度は下がり,圧力も混合過程で圧力損失が発生するために低下する.そのため,冷却タービンの流れ場をシミュレートするには,冷却空気が混入する過程はCFD解析には欠かすことができない.しかし,設計に資する解析時間に短縮するためには,翼面上の冷却孔すべてをモデル化すると,解析規模が大きくなりすぎる.そのため,シンプル化した方法で冷却空気の噴き出しの模擬を行った.混合過程の違いから圧力低下に実際との差は生じるものの,流量と温度の変化は実際を模擬できており,タービンの軸仕事を評価することは可能である.冷却空気の混合のほかに,動翼チップクリアランスやディスク前後,シュラウド部からの二次空気の噴き出しも本CFD解析では模擬しており,冷却タービンの内部は複雑な流れ場であるが,性能に及ぼす影響が大きい項目を模擬したCFD解析となっている.静翼と動翼の2 翼列(翼列間において圧力と流速を周方向に一定化させない)を非定常条件で解析を実施している.

5. 結果

設計点条件に加えて,タービン作動条件(回転数,圧力比)や二次空気流量を変更した非設計点条件についても性能計測を実施した.タービン動翼出口下流において,動翼上流の静翼3 ピッチ分の領域でのエリアトラバース計測を行った.第5図の破線部に,動翼出口エリアトラバース計測位置を示す.1 条件のトラバース計測には約1.5 時間かかるが,空気源運転制御機能および供試体回転数制御機能の効果により安定した試験条件を実現できている.

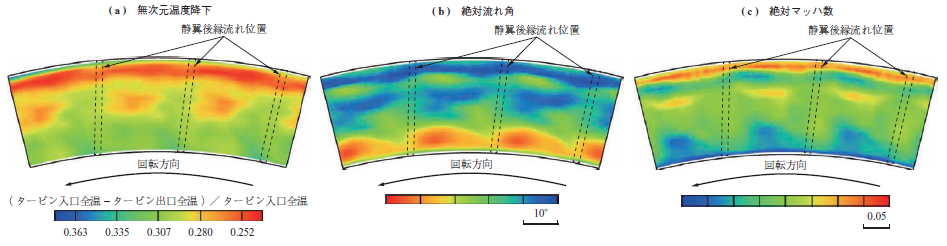

第6図に動翼出口でのトラバース計測結果を示す.第6図 - ( a ) に入口温度で無次元化した温度降下,- ( b ) に絶対流れ角,- ( c ) にマッハ数のコンタ図を示す.翼面からの冷却空気が噴き出している様子,壁面付近の二次流れの様子もトラバース計測で捉えられている.これらの結果から,静翼3 ピッチ分の周期性が確認できるほどの高品質な計測データが得られたことが分かる.

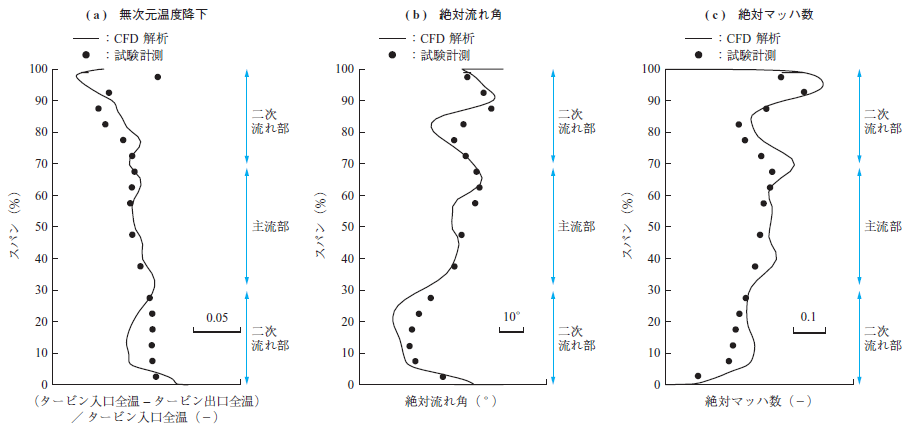

第7図は,第6図のコンタを各半径位置で周方向に流量平均した値の半径方向分布を示す.試験計測結果と合わせて,CFD解析結果も示している.第7図 - ( b )に示すとおり,0%スパンの動翼根元や100%スパンの動翼翼端での壁面付近の二次流れ部の流れ角分布を試験計測でも捉えられるなど,今後CFD解析の検証としても使える計測データを取得できた.二次空気流量を変更する試験も実施しており,その試験結果を精査することで冷却タービンの性能低下を招く圧力損失モデルの検証にも適用できると期待している.

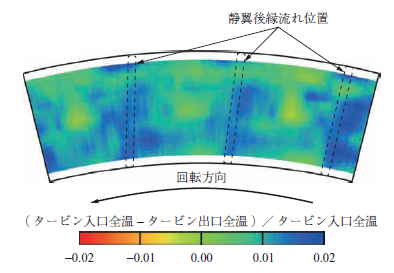

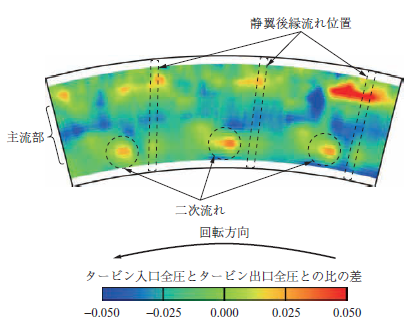

二次空気流量を変化させた場合の流れ場の変化も計測を行った.その一例を第8図,第9図に示す.第8図は,静翼の冷却空気を設計点から20%増やした場合の無次元化した温度降下の差をコンタで示したものである.この図より,静翼(3 ピッチ)後縁流れ位置において,無次元化した温度降下の差が正の値(青色)を示しているため,静翼部からの冷却空気が増加すると,温度降下が増加することが分かる.

第9図は,タービン入口全圧を出口全圧で割った圧力比の差をコンタで示したものである.この図より,圧力比差が負の値(青色)を示していると,静翼の冷却空気流量の増加にともない,圧力比が縮小,すなわち圧力が相対的に上昇することが分かる.一方,圧力比差が正の値(赤色)を示していると,静翼の冷却空気流量の増加にともない,圧力比が拡大,すなわち圧力損失が相対的に増大することが分かる.第9図より,主流部は冷却空気の噴き出しにより全圧が回復していることが分かる.逆に壁面付近の静翼二次流れ部(例えば,第9図中,点線丸印位置)では圧力損失が増大している結果が得られている.以上より,二次空気による冷却タービンの空力性能への影響を把握できる結果が得られた.

6. 結言

2023 年度にCMC材の適用と空力・冷却性能を最適化したフィルム冷却孔を採用した形態での性能実証試験が計画されており,それに向けて今回紹介した回転タービン要素試験設備と供試体を使って,冷却タービンの空力性能を取得する試験計測および性能評価が実施できることを確認した.今後もJAXAとの連携を密なものとして,冷却タービン要素のみならず,ファン,圧縮機要素も含め,高性能な航空機用エンジン要素開発に取り組んでいく所存である.

- ― 謝 辞 ―

- 「コアエンジン技術実証(En-Core [ アン・コア ] )プロジェクト」の一環として,本研究にご支援いただいた国立研究開発法人宇宙航空研究開発機構 ( JAXA ) の関係者の皆さまに感謝いたします.

参考文献

(1) JAXAホームページ,コアエンジン技術実証 (En-Core [アン・コア]) プロジェクト,https://www.aero.jaxa.jp/research/ecat/encore/,(参照2023. 2. 16)

(2) Y. Okita, H. Futamura, T. Yamane, M. Suzuki, N. Tanaka, H. Tanimitsu and J. Iguchi:Design and Development of a New Rotating Turbine Research Facility for Investigating the Interaction between Mainstream and Various Secondary Air at Relevant Engine Conditions,ASME Paper GT2021-58806,(2021)

(3) Y. Okita, J. Kazawa, K. Fuchigami, T. Yamane, N. Tanaka, M. Sato, M. Hamabe and H. Tanimitsu:Aerodynamic Impact of Secondary Air Injection Flowrates on the Main Annulus Flow Field and Performance for a Transonic High Pressure Turbine Stage,ASME Paper GT2023-101849,(2023)