福島第一原発の廃炉を着実に進めるために

燃料デブリを安全に取り出すためのジオポリマー吹付工法の開発

株式会社IHI

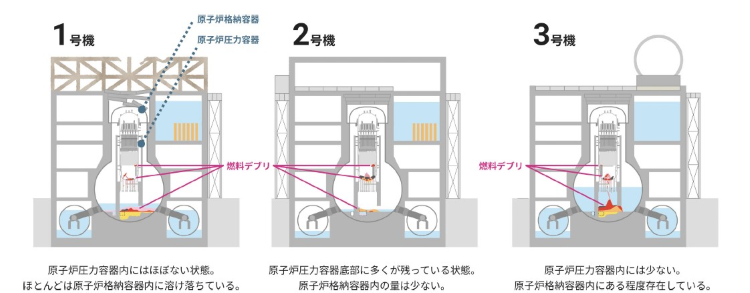

東日本大震災から10年以上が経過した現在でも,東京電力福島第一原子力発電所の1号機から3号機には,核燃料などの溶融物が冷えて固まった燃料デブリと呼ばれるものが推定で約880 t残存している.廃炉計画全体の進展に向けて,その燃料デブリを安全かつ効率的に取り出すことが最大の技術的課題である.IHIでは,セメントに代わる新素材であるジオポリマーを吹き付けることで燃料デブリの取り出し時に安定化させる技術を研究している.ここでは,そのジオポリマー吹付工法を紹介する.

はじめに

福島第一原子力発電所の廃止措置に向けて,原子炉内から燃料デブリや炉内構造物を取り出す必要がある.取り出し作業は,放射線量が高く,物量が多いことに加え,不確定要素を含む環境条件での遠隔作業となるため,長期間における燃料デブリ取り出しの継続的な作業を考慮した技術開発が進められている.

燃料デブリ取り出し規模の拡大に向けて検討されている工法のうち,気中取り出し工法(格納容器に水を張らずに,燃料デブリが気中に露出した状態で取り出す工法)を構築するうえで,重要な技術要素として「解体・加工時の安全対策技術」が挙げられる.その一つである充填安定化技術(燃料デブリを安全かつ効率的に取り出すため,充填材で固めて安定化させる技術)の開発が行われている.

充填安定化技術の開発は,東双みらいテクノロジー株式会社(東京電力ホールディングス株式会社とIHIが設立した共同事業体)が実施した「令和5 年度開始廃炉・汚染水・処理水対策事業」に関する補助事業において行われた.ここでは,炉上部から原子炉圧力容器底部へジオポリマーをスラリー充填する工法と,ジオポリマーやセメントなどの充填材を吹付施工する工法が開発され,IHIは,東双みらいテクノロジーのもとで後者の技術開発を担当している.

本稿では,IHIが「ジオポリマー吹付工法」を選定した経緯とこれまでの開発成果を紹介する.

なぜジオポリマー吹付工法なのか

充填安定化技術として,ジオポリマー吹付工法を選定した理由を以下に示す.

- (1)ジオポリマーの選定

- ジオポリマーはアルカリ溶液とアルミナシリカ粉末の脱水縮重合反応によって形成される非晶質無機化合物の総称で,耐放射線性・耐熱性・放射性物質の閉じ込め性に優れるなどの特長を有することから,放射性廃棄物固化などへの適用が検討されている.

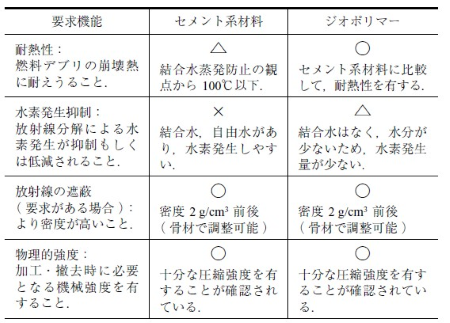

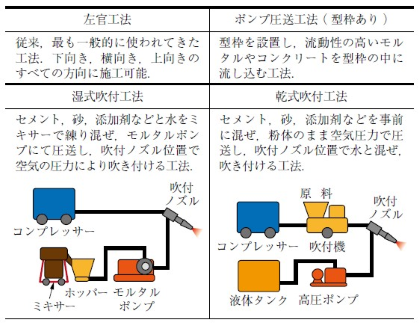

原子炉内で燃料デブリなどを充填安定化する場合,充填材はさまざまな要求機能を満足する必要がある.原子力分野で実用化あるいは開発中の充填材候補の中から,スクリーニング指標として,① 無機物質であること(放射線による劣化防止,有害なガス発生防止),② 長距離移送性があること(現場へのアクセスが制限されるため),③ 局所的施工が可能なこと(さまざまな形態,場所に存在する対象物へ施工する)を考慮し,これらに適用性のあるセメント系材料とジオポリマーの特性を評価した.一例として,基本特性に関わる評価結果を表中に示す.耐熱性や水素発生抑制の観点から,燃料デブリなどの充填安定化に適した充填材として,ジオポリマーが有力な候補であることが分かる.しかし,ジオポリマーの施工に関しては,一般産業界で実績が少ないことに加え,原子炉内の作業は遠隔作業での施工が前提となることから,それら作業環境を想定した施工の成立性確認が必要となる. - (2)乾式吹付工法の選定

- ジオポリマーの施工方法の候補は,一般産業界でセメントモルタルの施工に適用されている工法から選定するものとした.

原子炉内へのジオポリマー施工を想定した場合,遠隔操作で作業する必要があることから,人がコテを使って作業するような左官工法の適用は困難である.また,ジオポリマーは比較的高粘度であり,温度が高いほど硬化しやすい特性を有することから,原材料を混錬したスラリーを移送するポンプ圧送工法や湿式吹付工法は,原子炉内への長距離移送や室温よりも高いと想定される炉内環境で硬化してしまうリスクがある.

以上を踏まえ,IHIでは,移送中の硬化防止を目的として,吹付ノズル内で原材料を混錬し,直後に吹付施工する乾式吹付工法を採用するものとした.吹付機や吹付ノズルには,セメントモルタル施工用として一般産業界で実績のある機材を用い,ジオポリマーへの適用性を確認することとした.

IHIにおけるジオポリマー吹付工法

IHIにおけるジオポリマー吹付工法は,株式会社IHI建材工業とアドバンエンジ株式会社の協力のもと開発された.

- (1)ジオポリマー組成の開発

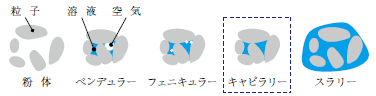

- これまでIHIでは,工場で製造する製品向けにジオポリマーコンクリートを開発してきた.この際,型枠の隅々まで行き渡る高い流動性を持ち,加温して硬化を早めることを想定した配合を採用していた.しかし,乾式吹付工法に使用する場合は,流動性よりも壁にしっかり付着し,垂れないことが重要となる.また,加温せずに常温で硬化する性能も必要である.乾式吹付工法向けの配合では,ジオポリマーを構成するアルミナシリカ粉末と水の比率を調整し,液-固体粒子系の各状態のうち,キャピラリー域(液体で隔てられた固体が不連続で,気体が存在しない状態)にすることで壁への付着性を確保した.常温での硬化性は,ジオポリマー構成元素中のカリウムの代わりにナトリウムの量を増やすことで実現した.

- (2)乾式吹付工法の装置

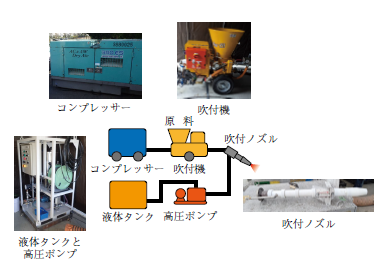

- 充填材料の長距離移送が可能な乾式吹付工法を採用し,土木建設業界で採用実績の多い汎用的な吹付機および各種装置を採用した.本装置は,吹付機に供給された原料をコンプレッサーからの圧縮空気で材料ホース先端に移送し,吹付ノズル手前の合流管で別途送られた水と合流させ,吹付ノズル内の圧力差で攪拌しつつ,対象に充填材を吹き付けるものである.こうした乾式吹付装置を用いて,さまざまな試験を行った結果,長距離移送性や充填性において,期待される性能が得られることを確認した.

ジオポリマー吹付工法の適用性

燃料デブリ取り出し時の充填安定化技術としてのジオポリマー吹付工法の適用に向けて,これまでに確認した結果の一例を紹介する.

- (1)安定化(固定)

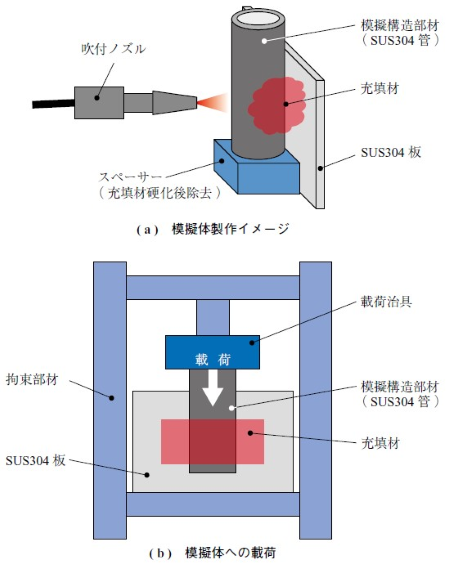

- 原子炉内において不安定な構造部材に対する脱落防止を目的として,ジオポリマー吹付工法による付着性確認試験を実施し,安定化(固定)の可否を評価するとともに,どの程度の荷重まで耐えられるか確認した.

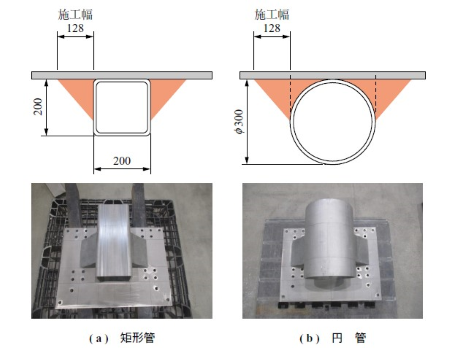

炉内壁面を想定したSUS304板に対して,模擬構造物(SUS304の矩形管(縦横200 mm),円管 ( φ 300 mm ) )をジオポリマーの吹付施工にて固定し,室温で28 日間にわたり模擬体を養生(温度・水分を適正に管理)した.養生終了後に,載荷試験で模擬体にせん断力を負荷し,模擬体の脱落に要する荷重を確認した.その結果,ジオポリマーのSUS304に対する付着性は十分であり,炉内の不安定な構造物を安定化(固定)できる見通しが得られた.なお,セメント系材料の付着性は低く,模擬体の固定が困難であった.

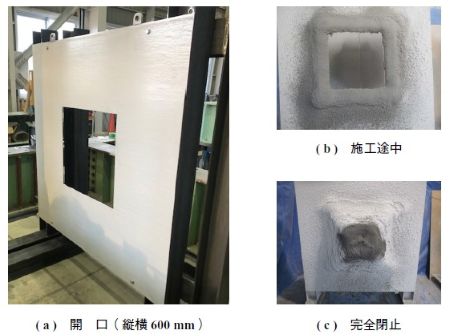

- (2)開口部閉止

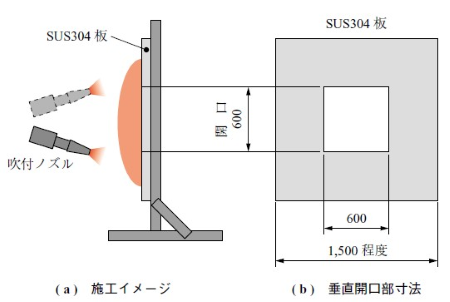

- 原子炉内の開口部閉止を目的として,ジオポリマー吹付工法による開口閉止試験を実施し,ジオポリマーによる垂直開口部の閉止が可能であるかを確認した.遠隔施工を考慮して,吹付ノズル操作に制限を設けた施工方法により,1 辺600 mmの正方形の開口に対して,開口部まわりを囲むように複数回に分けて材料を積層した.1 層を吹き付けるごとに材料の硬化を待ち,繰返し材料を積層することで,ジオポリマーの吹付施工で縦横600 mmの開口を閉止できることを確認した.

おわりに

燃料デブリの取り出し規模拡大に向け,気中取り出し工法の開発が進められている.この工法を構築するうえで重要な技術要素である解体・加工時安全対策技術の一つ,充填安定化技術について,ジオポリマー吹付工法の開発を行い,基本的な要求機能を満たすことが確認できた.

今後は,遠隔施工に向けた装置・システムの構成検討・開発,吹付ノズルの小型化・軽量化,遠隔施工時の視認性向上など実用化に向けた課題解決について開発を継続し,燃料デブリの安全かつ効率的な取り出しに貢献していく.

この成果は,経済産業省の令和5 年度開始「廃炉・汚染水・処理水対策事業費補助金(燃料デブリ取り出し工法の開発(気中上取り出し工法における充填安定化技術,加工時落下対策技術の開発))」により得られたものである.