火力発電の稼働率アップをかなえる効率的な溶接技術 炉内足場レスを可能にするボイラ炉壁管レーザー溶接工法

株式会社IHI

火力発電用ボイラ定期検査では,溶接での炉壁管交換を行う際に炉内足場が必要であり,敷設に関わる工期短縮が業界における課題である.IHIグループでは独自のレーザー溶接技術を開発し,炉内足場レス化による工期短縮に挑戦している.

はじめに

近年,微粉炭・アンモニア混合燃焼技術などで話題となることの多い石炭焚き火力発電プラントにおいて,運用面ではボイラの定期検査の期間短縮やインターバル延長が求められている.これらのニーズに応えるべく,IHIグループでは新技術を用いた工法を検討してきた.その一つが,炉内足場レスでの炉壁管レーザー溶接技術である.

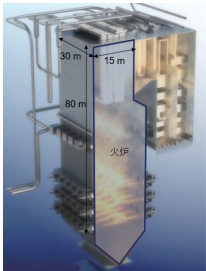

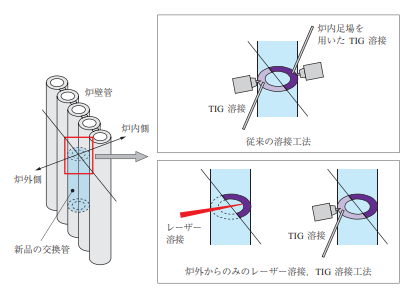

火力発電プラントでは,発電用の蒸気をつくりだすボイラの予防保全として定期的にボイラ火炉壁面の管 (炉壁管) の検査が行われている.炉壁管の検査では,対象となる管を切断・採取して検査に充て,あらかじめ準備した新品の管を作業者が溶接して交換する方法がとられる.管はTIG (Tungsten Inert Gas) 溶接にて円周状に溶接する必要があり,炉外側半周分は点検用常設足場を用いて炉外から行う.一方,炉内側半周分の溶接は炉内から行う必要があるものの,足場がないため,特に高所の施工時には炉内足場を仮設し,溶接作業を行う.一般的に,炉内足場の仮設および撤去を含む溶接施工には20日間前後が必要である.炉内側半周分も炉外から溶接できる技術があれば,足場仮設が不要となり,定期検査期間を短縮できる.すなわち,火力発電プラント稼働率の向上につながる.

炉内足場レスのレーザー溶接技術と装置の開発

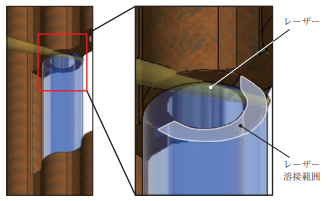

炉内側半周分の溶接に必要な要素技術として,炉外側の狭あいな管の合わせ面越しから炉内側を精度良く溶接可能な熱源を選定する必要がある.これを実現するものとして,熱源特性,実現性,施工認証などさまざまな観点から検討した結果,レーザーが適切であると判断し,技術開発および装置化を進めた.

レーザー溶接という新しい技術を導入するには,一般的にTIG溶接などのアーク溶接で施工されることを前提とした規定に対し,溶接継手性状が同等以上と証明する必要がある.溶接可能な範囲の条件を探索するとともに,品質,機械特性などの観点からの評価を進めていった.その結果,溶込み状態,金属組織,硬さ分布,引張特性,高温引張特性,いずれも規定以上を満足するレーザー溶接技術を得るに至り,現地施工を想定した専用溶接装置を試作した.なお,一般的なボイラ炉壁管の炉内側範囲におけるレーザー溶接は数秒で完結し,収束させた高エネルギーのレーザー熱源ならではの高速溶接が可能である.

炉壁管のレーザー溶接装置の開発に当たっては,レーザーの遮へいや装置運用がスムーズであることを重視した.また,現地への機器持ち込みを考え,溶接装置本体と遮へい装置をユニットごとに分け,装置単体での重量を抑えたうえで必要十分な箇所を遮へいする方式をとった.その結果,レーザー発振器および付帯設備を除いた溶接装置本体は十数kgまで抑えることができ,作業者への体力的負担が少ないユーザーフレンドリーな装置とすることができた.また,溶接装置はリモートコントロールでき,かつCCDカメラによるモニタリングも可能である.

レーザー溶接技術と装置の実証

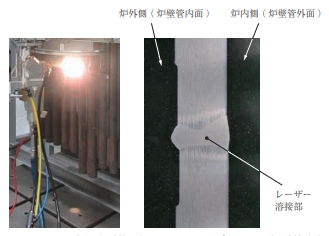

開発したレーザー溶接技術および装置の実力を検証するため,社内に設置したボイラ炉壁管パネルのモックアップによる実証試験を行った.既設管端の合わせ面加工処理や取替管の加工,炉内側のレーザー溶接,炉外側のTIG溶接,非破壊検査など,ボイラ実機での運用を想定し進めた.

炉内側レーザー溶接,炉外側TIG溶接を経て炉壁管全周の溶接を完了させた状態で,γ 線での溶接部非破壊検査を実施した結果,合格となった.また,レーザー溶接継手の断面状態も良好であり,レーザーによる炉内側炉壁管溶接のコンセプトを実証した.

仮設足場の設置および撤去を含めた溶接施工に必要な日数20日間前後に対し,本工法に要する日数を工程に分けてシミュレーションした結果,4~5日間となった.炉壁管交換が必要な検査の炉内足場レス化により,定期検査期間短縮が可能になると考えられる.火力発電プラント稼働率の向上につながるため,お客さまにとって非常にメリットの大きい施工方法といえる.

今後の取り組み

現在,技術の完成度向上のための研究開発・装置化とともに,発電用ボイラ実機試験の検討を実施しているところである.また,溶接技術と並行して点検やメンテナンスも含めてリモートコントロールができ,将来的に省人化できる新しい技術も検討している.

これらの工法の早期実用化を図るとともに,適用範囲を拡大し,火力発電プラント稼働率の向上をはじめとするお客さまのニーズに応えていく.