真空ホットプレスを用いた拡散接合プロセスの開発

河合拓也,小西博之,中野渡功

河 合 拓 也 株式会社IHI機械システム 新事業推進部事業推進グループ

小 西 博 之 株式会社IHI機械システム 新事業推進部事業推進グループ 主査

中野渡 功 株式会社IHI機械システム 新事業推進部事業推進グループ 主査

精密接合,直接接合,異材接合が可能な「拡散接合」が近年注目を集めている.株式会社IHI機械システム (IMS) では40年近く前から,拡散接合用途の真空ホットプレスを製造してきた.プレス軸が1軸の単軸型を基本としながら,処理品の大型化や量産性向上の声を反映し,プレス軸数を増やした多軸型の装置などを提供してきている.近年では真空ホットプレスの開発のみならず,拡散接合プロセスの開発を行うことで,接合プロセスサポートを可能にしている.装置提案と合わせて,自社のテスト機を活用したサポート体制で拡散接合市場の拡大を目指している.

In recent years, “diffusion bonding,”which enables precision bonding, direct bonding, and dissimilar material bonding, has been attracting attention. We have been producing hot press equipment for diffusion bonding for nearly 40 years. In addition to hot presses with a single press axis, we also provide multi-axis hot presses to meet the needs for processing larger objects and for improving productivity. Over the past few years, we have not only developed equipment but also developed a diffusion bonding process to enable bonding process support service. We aim to expand the diffusion bonding market with our support system that utilizes our own test machines.

1. 緒言

脱炭素社会に向け,材料の高度利用による,材料ロス低減や,加工時の排出炭素量の低減,生産性の向上などが期待されている.そのなかで,精密接合,直接接合,異材接合が可能な「拡散接合」が近年注目を集めている.拡散接合技術としては古くから存在しているが,そのユニークな特徴と世の中のニーズがマッチしつつあり,本技術の見直しが進んでいる.本稿ではその拡散接合の基礎,拡散接合に必要な装置である真空ホットプレスの開発動向,拡散接合プロセスの開発状況,およびIMSの提供サービスについて紹介する.

2. 拡散接合の概要

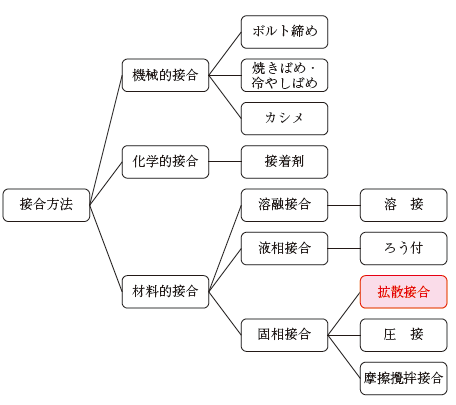

2.1 接合技術における拡散接合の位置付け

ものづくりにおいて,モノとモノを組み立て,つなぎ合わせる接合技術はなくてはならないものである.これまで数多くの接合方法が開発されているが,それぞれ利点と欠点があり,材料や使用環境などに合わせて最適な接合方法を選択する必要がある.第1図に接合方法の種類を示す.そのなかで拡散接合は,接合する母材間を材料的に一体化する材料的接合に分類され,固相接合の一種に位置付けられる.固相接合とは,接合させたい母材を接合時に溶融することなく,固相状態同士で接合する手法である.次項以降に,拡散接合の定義や原理,特徴などを記していく.

Fig. 1 Classification of bonding methods

2.2 拡散接合の定義

「拡散接合」はJIS Z3001-2にて,「部材を密着させ,母材の融点以下の温度条件で,塑性変形をできるだけ生じない程度に加圧して,接合面間に金属結合を実現して接合する方法」と規定される接合方法である.拡散溶接や熱圧着と呼ばれることがあるが同義である場合が多い.加えて,ISO/TR 25901-3にも“diffusion welding”として同様の定義がされており,“diffusion bonding”や“diffusion joining”とも呼ばれていて,世界で広く利用されている手法である.

2.3 拡散接合の原理

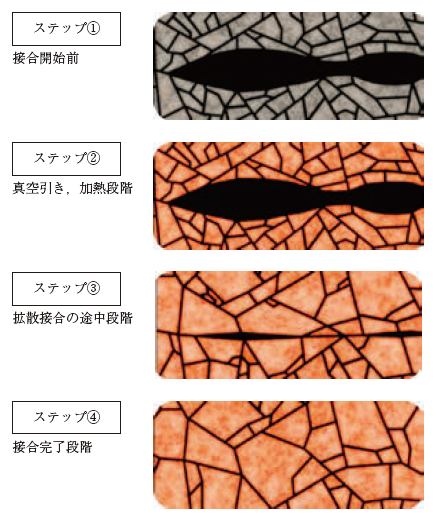

拡散接合プロセスは第2図の模式図に示す四つのステップに大別できる(1),(2).ステップ①では,接合品を大気下で積層した状態であり,接合界面には微細な凹凸と大気中の気体が存在する.ステップ②では接合品を拡散接合装置の中にセットし,炉内雰囲気を真空にすると,接合界面に存在する気体が除去され,接合品の酸化やボイド (微小な未接合部) の形成を防止する.それと同時に加圧と加熱を開始することで,ステップ③では,接合界面の微細な凹凸の塑性変形による変形密着が進行し,接触面積の増加とともに接合が進行する.その後,ステップ④では,接合界面同士の体積拡散 (結晶内の拡散) が進行し,界面移動や空隙の消滅により,最終的には接合部が母材と一体化することで接合が完了する.

Fig. 2 Diffusion bonding process

2.4 拡散接合の特徴

拡散接合の特徴として,以下四つが挙げられる.

- 高強度:面と面同士が接合でき,究極的には接合部が母材と一体化するため,高い強度が期待できる.

- 高清浄度:ろう材や接着剤などを使用せず,接合体には通常母材以外の材料が使用されないため,異物混入が生じにくく,非常にクリーンな接合が可能となる.

- 低変形:融点以下かつ部材同士の変形を最小限に抑えるような条件で接合でき,高い寸法精度が期待できる.

- 異種材料接合への適用性:異種金属間や金属とセラミックス間など,さまざまな異材接合を比較的容易に行うことが可能である.

2.5 拡散接合のキーポイント

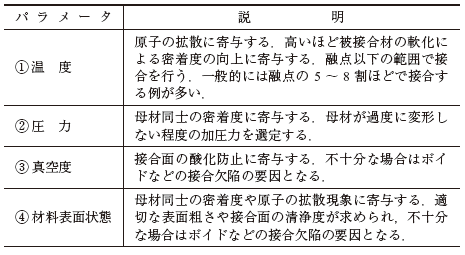

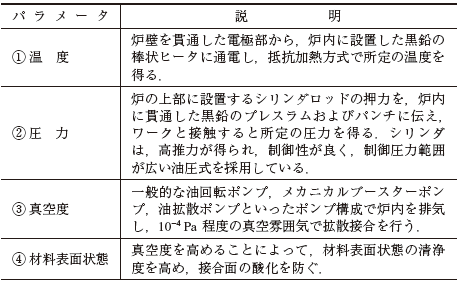

一般的に,拡散接合によって十分な強度を得るためには,母材間での接触面積を増やし,原子の拡散を促すことが必要となってくる.第1表に拡散接合における代表的な接合パラメータをまとめた.各パラメータは相互に関係があるため,求める接合強度や変形許容度,材料種類などによって,接合テストを繰り返しながら最適な接合条件を見いだす必要がある.この条件取得のため,各所で懸命な努力がなされている.

Table 1 Main parameters of diffusion bonding

これらを踏まえると,温度,圧力,真空度を適切に制御できる拡散接合装置が必要となる.IMSではその条件を満たす真空ホットプレスを開発し,提供してきている.詳細は3章にて述べる.

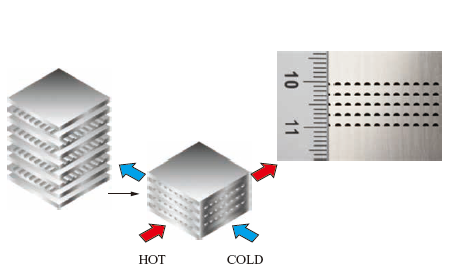

2.6 拡散接合の実用例 (3)~(6)

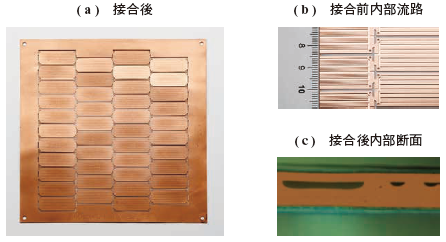

これまで述べてきたような特徴を活かし,微細な加工形状をもつ部品の接合や,溝を切った薄板を多数積層することによって,複雑な内部流路をもった製品の製造が可能となる.近年,第3図~第5図に示すように拡散接合の適用範囲が拡大してきている.産業向けとしては,水素ステーション,洋上プラント向けの小型で高性能なマイクロチャネル熱交換器やリアクタ,高い清浄度が求められる半導体製造装置の部品などがある.民生向けとしては,電子部品,5G/IoT関連部品向け銅やアルミニウム合金の水冷板,セラミックスと銅を異材接合した放熱デバイスがある.また,既存の工法 (ろう付工法や3D積層造形など) では実現できなかった形状を可能にする,あるいは生産工程を簡略化するといった理由から,拡散接合に置き換える事例が増えている.

Fig. 3 Diffusion bonded stainless steel micro channel

Fig. 4 Aluminum alloys diffusion bonded cooling plate

Fig. 5 Diffusion bonded copper micro channel

3. 拡散接合装置 (真空ホットプレス)

3.1 概要

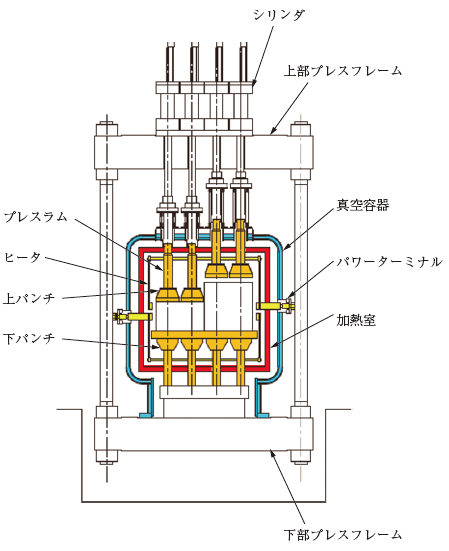

IMSでは,1984年から高温・高真空下で処理品を加圧成形する真空ホットプレスを製造している.この真空ホットプレスを用いて拡散接合処理が行われている.鉄鋼材製の真空容器内に,ヒータと断熱材から成る加熱室を有し,真空ポンプで炉容器内を真空にして1 000℃超の高温にし,焼入れや焼戻しといった鉄鋼材料の熱処理を行う真空炉がある.これにプレス機構を設けたものが真空ホットプレスであり,第6図に示す構造となっている.第1表に記載の主要パラメータは,IMSの真空ホットプレスでは第2表で示すように制御している.

Fig. 6 Multi-axis type hot press structure

Table 2 Control of main parameters for diffusion bonding

装置の内部は1 000℃超の高温になるため,加熱室内の部材には断熱材を,ヒータなどには主に高温でも強度が低下しない黒鉛材を採用している.さらに,剛性が必要なプレスラムおよびパンチには,強度の高い特殊な黒鉛材を採用している.冷却は炉内に不活性ガスを導入し,ファンで対流させ,急速冷却を行うことで生産効率を高めている.

拡散接合の主要パラメータを満たす手法としては,誘導加熱・通電加熱による昇温やばね力による加圧,不活性ガス雰囲気下の接合による酸化防止といった選択肢もある.しかし,生産性の観点から,工業的には抵抗加熱式の真空ホットプレスが拡散接合の代表的な手法として用いられており,IMSでも標準的な仕様としている.

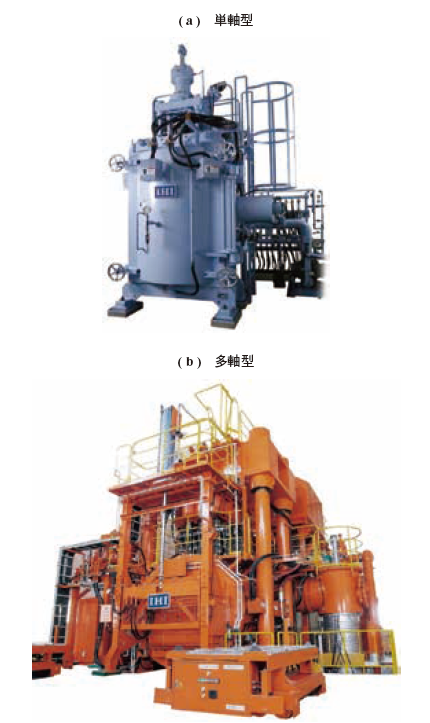

3.2 単軸,多軸型真空ホットプレス

IMSでは,大型化・高面圧化・生産性向上などのユーザ要求に対応するため,拡散接合に特化した真空ホットプレスの開発,改良を行ってきた.第7図に代表的な単軸型真空ホットプレス (以下,単軸型) と多軸型真空ホットプレス (以下,多軸型) の外観写真を示す.

Fig. 7 Multi-axis and single-axis type hot press

単軸型は,プレス軸が一つの標準的な装置である.IMS各務原事業所 (岐阜県) 内の熱処理テクニカルセンターにはテスト機があり,自社研究と各ユーザからのサンプルテストを請け負っている.主要仕様は最大押力1 000 kN,最高温度1 350℃,接合体の最大質量600 kg,1軸のワークゾーンとして長さ500×幅500×高さ500 mmである.

多軸型は,一つの装置にプレス機構を複数配置しており,複数の軸を同期させて制御する同調制御と単軸ごとの個別制御が選択できる.同調制御では1 m超の大型製品も処理が可能となり,単軸ごとの個別制御ではサイズの異なる製品を同時に大量処理できる.大量生産を目的とした多軸型は,ユーザからの要求が非常に多く,これまでIMSでは,2,4,6,8,9,10,12,16,24軸の多軸型を製造してきた.多軸化するにつれて装置自体も大きくなるが,単軸型と同等の昇温速度,排気速度,冷却速度となるように,ヒータ,真空ポンプ,冷却装置をそれぞれ増強することが可能である.この設計思想により,単軸型から多軸型へ移行した際,量産性の向上が容易に図れる.さらに高い生産性が求められる場合は,炉体を加圧に耐えられる構造とし,加圧加熱や加圧冷却の機能を付与しサイクル性能を向上させたケースや,連続的に処理が可能な連続炉タイプの装置を納めたケースがある.

3.3 均熱性と均圧性の確保

拡散接合の生産性向上には,特に,ワークを均一に加熱する均熱性と均一に加圧する均圧性が要求される.IMSの真空ホットプレスは主に抵抗加熱方式を採用しており,加熱室内全体を加熱することによって良好な均熱性を確保している.

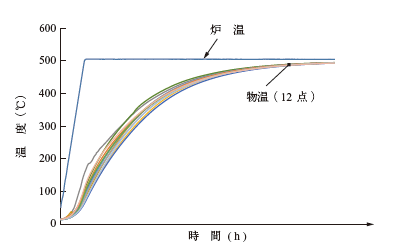

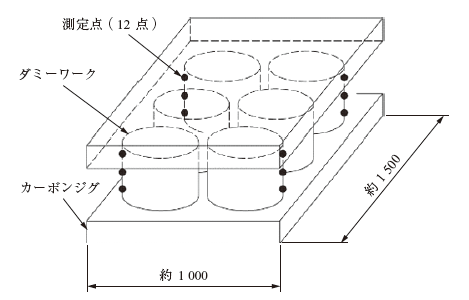

第8図は,多軸型真空ホットプレス内に第9図のとおりダミーワークを設置し,ダミーワークの約10 mm内部に熱電対を差し込み,温度分布を測定した結果を示す.ワークはいずれも均一に昇温され,最終的には幅3℃以内の温度分布を得ている.

Fig. 8 Temperature distribution measurement result of multi-axis hot press

Fig. 9 Temperature distribution measurement (unit : mm)

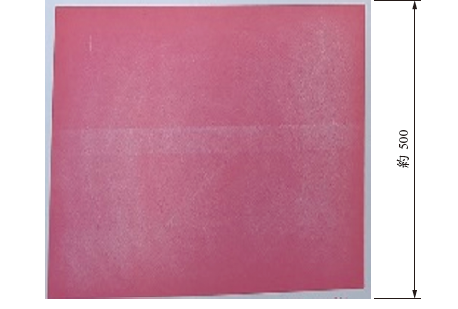

均圧性に関しては,装置上部に設置した油圧シリンダの押力が接合面に対して均一に伝播するように,十分な剛性をもったプレスラム設計を採用している.さらに,高面積のワークは,多軸化や親子ラム(7)により均圧性を確保する.第10図にワークの面圧分布を圧力測定紙によって測定した結果を示す.圧力測定紙は均一に発色されており,優れた均圧性が確認できる.

Fig. 10 Surface pressure distribution measurement by pressure sensitive paper (unit : mm)

このように,均熱性・均圧性を担保しながら生産性を向上する技術開発を継続することで,省エネ性能が優れている装置を提案していく.

4. 接合プロセスの開発

4.1 接合品質の評価

2.5節で述べたとおり,拡散接合では,温度,圧力,真空度,材料表面状態が,接合性を決定する主なパラメータである.これらのパラメータに加え,接合時間も考慮して,ユーザから要求される接合品質・生産量を満足するように制御する必要がある.そこで,真空ホットプレスのテスト機を用いて,接合パラメータが接合品質に及ぼす影響を調査した.接合部のボイドの有無を直接観察する断面ミクロ組織観察,接合性と密接に関連する静的引張強度を評価する引張試験,非破壊検査手法である超音波探傷検査の3項目で接合品質を評価した.

4.2 同材接合

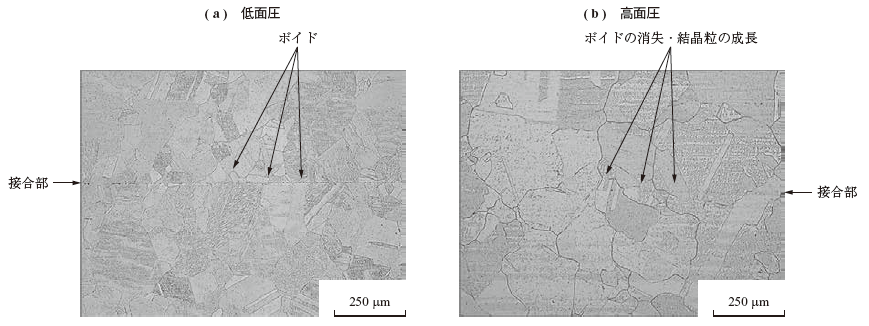

同材接合では,ステンレス鋼 (SUS304) 同士を接合し,接合圧力を変化させた際の評価例を紹介する.

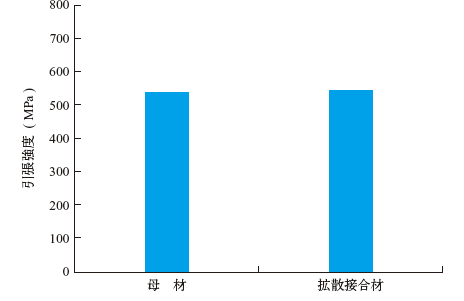

第11図に断面ミクロ組織観察写真を示す.第11図-(a)の低面圧条件で確認された接合面のボイドが,面圧を上げることで消失する様子が-(b)から確認できる.そこで,第11図-(b)の拡散接合材について引張強度を評価した.その結果,第12図に示すように,母材と同等強度に接合されていることが確認できる.

Fig. 11 Cross-sectional microstructure of diffusion bonded SUS304 stainless steel

Fig. 12 Tensile strength of SUS304 base material and diffusion bonded material

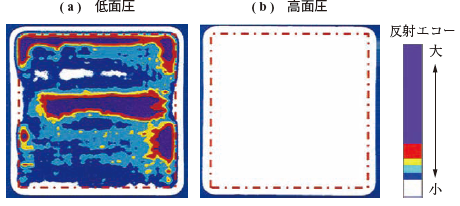

第13図に,拡散接合部の超音波探傷試験結果を示す.接合面からの反射エコーの規格化強度をコンターマップで表している.反射エコーが小さいほど (白色に近いほど) ボイドが小さく,接合性が良いことを示している.低面圧条件で確認された接合面の反射エコーが,高面圧条件では消失し,接合性が向上する様子が確認でき,断面ミクロ組織観察や引張強度評価と整合する結果が得られた.

Fig. 13 Ultrasonic testing of diffusion bonded SUS304

4.3 異材接合

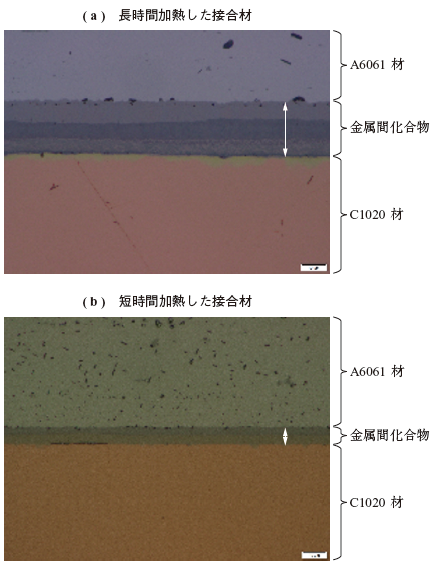

異材接合では,無酸素銅 (C1020) とアルミニウム合金 (A6061) を接合し,接合時間を変化させた際の評価例を紹介する.この異材接合では,接合界面において脆弱な金属間化合物が生成するため,健全な接合材の作成が難しい(8).

ここでは,接合界面に成長した金属間化合物の厚さに及ぼす加熱時間の影響を評価しながら,金属間化合物の成長を抑制できる接合条件の探索,接合性の確認を行った.第14図に長時間および短時間の加熱による接合界面の断面組織写真を示す.A6061材とC1020材の間にある層が金属間化合物であり,加熱時間の調整によって金属間化合物の層の厚みを調整できることが確認できる.

Fig. 14 Cross-sectional optical microscope image of diffusion bonded joint

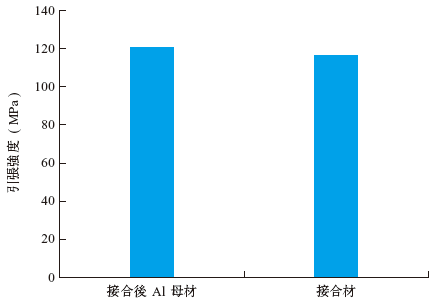

長時間と短時間加熱した接合材に対して引張試験を実施した.長時間加熱した接合材は,引張試験用に接合材を加工中に接合界面で破断したため,接合強度が低く評価不能となり,引張試験を実施できなかった.一方,短時間加熱した接合材は,引張試験が正常に実施でき,第15図に示すとおり,A6061材の母材相当の引張強度が得られた.脆弱な金属間化合物の厚さを加熱時間でコントロールすることで破壊確率を抑えて,母材相当の強度を確保できたと考えられる.

Fig. 15 Tensile strength of A6061 base material and diffusion bonded material

5. 今後の取組み

5.1 プロセス開発・製品開発

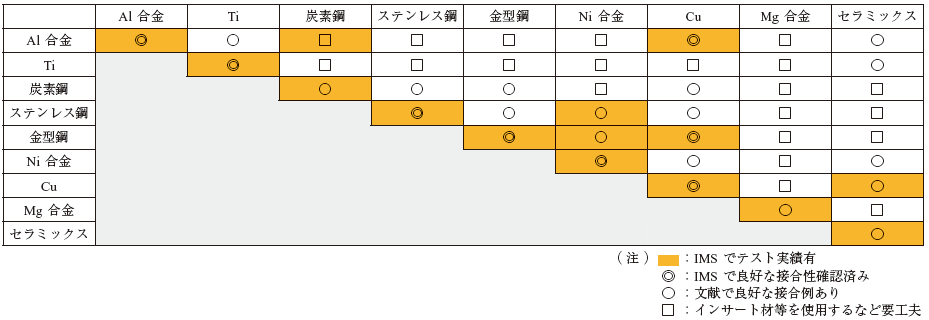

同材接合と異材接合において,各接合プロセスの検証結果を紹介したが,第16図に示すように,幅広い材料の組合せに対して接合の確認試験を進めている.昨今の拡散接合の技術トレンドとしては,電子部品の製造ジグや電気電子部品,超精密フィルタなどの用途において,非常に高い精度の接合が要求されている.また,金属同士以外にも,セラミックスなどの新素材と金属といった接合も増加している.この要求を満たすためには,接合プロセスの最適化に加えて,装置側での改良も必要とされ,まだまだ技術発展の余地は大きいものと考えている.IMSでは,装置などのハード面のみならず,プロセスなどのソフト面も提案できる強みを活かしながら,今後も市場の拡大を目指す.

Fig. 16 Our bonding record and literature report example

5.2 プロセス開発サポート

IMSでは,これまで接合装置の設計・製造を中心に行ってきたが,接合技術が広まるにつれ,装置だけではなく接合プロセスも含めて,幅広いお客さまから相談されるようになってきた.これにともない,どのように接合したらよいのかといったお客さまの声に対応するため,第17図に示すような拡散接合テストサービスを開始している.IMSとしてもこれまで蓄積してきたノウハウを基に,お試しでのテストから,研究開発,事業検討,量産立ち上げなど,お客さまの開発ステージごとにサービス提供を行っている.

Fig. 17 Diffusion bonding test service

6. 結言

本稿では,拡散接合技術,拡散接合装置である真空ホットプレスの概略,および接合プロセス開発の取組みについて紹介した.拡散接合技術は最近注目を集めてきているとはいえ,潜在ニーズや革新的な適合先がまだ多く存在していると考えている.IMSでは装置メーカである情報網を活かし,装置開発とプロセス開発の両面から用途の開拓を進め,拡散接合に関連する業界全体の拡大を目指している.

参考文献

- 大橋 修,橋本達哉:拡散接合に関する研究 (第2報),-接合過程への接合温度,時間,圧力の影響について-,溶接学会誌,第45巻,第4号,1976年4月,pp. 295-301

- 大橋 修,橋本達哉:拡散接合に関する研究 (第3報),-接合過程への表面あらさの影響-,溶接学会誌,第45巻,第6号,1976年6月,pp. 485-491

- 大橋 修:拡散接合その1,-拡散接合の現状と拡散接合の実用例-,まてりあ (Materia Japan),第57巻,第9号,2018年,pp. 443-447

- 株式会社IHI:地域分散・最適生産型のスマート社会へ,IHI技報,Vol. 59,No. 4,2019年12月,pp. 18-21

- 三輪泰健,東 正高,野一色公二:DCHE™ (拡散接合型コンパクト熱交換器) の適用用途拡大,KOBE STEEL ENGINEERING REPORTS,Vol. 70,No. 1,2020年7月,pp. 30-35

- 佐々木昭俊:フォトエッチング + 拡散接合による3D製品,型技術,第37巻,第3号,2022年3月,pp. 26-29

- 田中俊郎,河本英樹,吉田拓真,小西博之:ホットプレス装置,公開特許公報,特開2019-111560,2019年7月

- 大橋 修,橋本達哉:拡散接合に関する研究 (第4報),-銅とアルミニウムとの拡散接合-,溶接学会誌,第45巻,第7号,1976年7月,pp. 590-597