CO₂を原料とした低級オレフィン類および持続可能な航空燃料(SAF)の合成技術

鎌田博之,水上範貴,橋本卓也,辻川 順,佐藤研太朗

鎌田 博之 技術開発本部技術基盤センター物理・化学グループ 主幹 博士(工学)

水上 範貴 技術開発本部技術基盤センター物理・化学グループ

橋本 卓也 技術開発本部技術基盤センター物理・化学グループ

辻川 順 IHI ASIA PACIFIC PTE. LTD. Regional Innovative Solution Division Manager

佐藤 研太朗 IHI ASIA PACIFIC PTE. LTD. Regional Innovative Solution Division Manager 博士(理学)

地球温暖化の主要因であるCO₂の排出量を抑えてカーボンニュートラル社会に移行するうえで,回収したCO₂を有価物に変換して利用するカーボンリサイクルは重要な選択肢である.IHIグループではCO₂と水素から触媒を使って,樹脂・プラスチックの原料である低級オレフィン類および持続可能な航空燃料 ( Sustainable Aviation Fuel:SAF ) を合成するプロセスの開発に取り組んでいる.カーボンフットプリントの低減可能な,これらの技術の社会実装が進み,炭素循環を実現させ,従来は困難と考えられてきた化学原料や液体燃料の分野においても,カーボンニュートラル化が進むよう貢献していく.

To realize a carbon neutral society to mitigate global warming, carbon recycling in which CO₂ is captured and converted to useful chemicals and fuel is an important option for us. IHI Group is currently dedicated to developing the technology to convert CO₂ to lower olefins for resin and plastic productions and liquid hydrocarbons as precursor for the sustainable aviation fuel ( SAF ). Those technologies with a low carbon footprint can reduce CO₂ emissions significantly in the fields of chemical productions and liquid fuels. IHI Group will continue our effort toward the deployment of those technologies.

1. 緒言

気候変動による危機を乗り越えるためには,温室効果ガスの排出を抑えて,産業革命前と比べた温度上昇を2℃以下,可能な限り1.5℃以下にすることが必要である(1).温暖化の原因であるCO₂は,現在,全世界で炭素基準として11 Gt-C/yが排出されており,そのうち化石資源由来のCO₂は9.4 Gt-C/yと全体のおおよそ85%を占めている.一方で大気中のCO₂は海域および陸域で吸収され,その量はそれぞれ2.5 Gt-C/yと3.4 Gt-C/yである.大気中のCO₂増加量は排出量から吸収量を差し引いた約5.1 Gt-C/yであり,経時的なCO₂濃度増加の原因となっている

(2)

.化石資源の使用により排出されるCO₂を減少させるとともに,排出と固定・利用がバランスする,いわゆるカーボンニュートラル社会に移行することが必要である.

現在,国内外のさまざまな分野で化石資源から再生可能エネルギーへの転換が進んでいる.特に発電分野では再生可能エネルギーの導入が急速に進み,さらに最終エネルギー消費に対する電化の比率が増加することで,2050 年では一次エネルギーのおおよそ50%以上が再生可能エネルギー由来となると予測されている(3).

日本政府が目標としている,2050 年までにCO₂排出実質ゼロを達成するためには,発電分野の再生可能エネルギーの大幅な進展以外にも,化石資源依存の大幅な低減が必須であるが,化石資源を電化などにより簡単に代替できない分野も多い.たとえば樹脂・プラスチックなどの素材分野がそれに該当する.樹脂やプラスチック類は,原油を精製したナフサや天然ガス中のエタン由来の低級オレフィン類(エチレン,プロピレンなど)を原料として製造されている.化石資源に替わりバイオマスなどの再生可能エネルギーの活用も始まっているが,十分な量を供給することが難しく,現状,化石資源を代替できる手段は極めて限定されている.

代表的な低級オレフィンであるエチレンをナフサから製造する場合のCO₂排出原単位は,エチレン1 t当たり1.8 ~2.0 t-CO₂と推定されている(4).天然ガス中のエタンを原料とする場合は1.0 ~1.2 t-CO₂(4)と比較的CO₂排出原単位が低いが,石炭を原料とする場合は約10 t-CO₂(5)と推定され,CO₂排出原単位が非常に高くなる.樹脂・プラスチック類は,現在世界で年間約4 億 tが生産され,今後も生産量の増加が予測されている(6)が,リサイクルしたCO₂を原料とするオレフィン類を利用することで,樹脂・プラスチック生産におけるカーボンフットプリントを大幅に低減できる.

そのほかに航空燃料といった燃料分野も,化石資源以外では代替が難しい.航続距離の短いコミューター機やリージョナル機ではバッテリーや水素も燃料源として考えられるが,中・長距離の飛行ではエネルギー密度の高い液体の炭化水素燃料が不可欠である.このような需要に対し,持続可能な航空燃料( Sustainable Aviation Fuel:SAF )が注目されている.SAFは,バイオマスや廃油などから合成されるカーボンフットプリントの小さい航空燃料の総称である.また,現在使用されているジェット燃料とほぼ同じ性状であるため,SAFをそのままジェット燃料に混合して使用できるという利点がある.国際民間航空機関 ( ICAO ) は,国際航空分野において2050 年までにCO₂の排出を実質ゼロにする長期目標を掲げており,ジェット燃料をSAFや水素などで代替することが必要と想定している(7).

このように炭化水素からなる素材分野や高いエネルギー密度を必要とする燃料分野では,化石資源の電化などによるカーボンニュートラル化が困難であり,化石資源を原料としない,再生可能な炭化水素類の供給が必要である.CO₂を炭素源として再生可能エネルギー由来のいわゆるグリーン水素を用いて炭化水素を合成するプロセスは,カーボンフットプリントの低い素材や液体燃料を供給することが可能であり,樹脂・プラスチックや航空燃料のカーボンニュートラル化を進めるうえで重要な技術である(8)~ (10).本稿では,IHIグループにて取り組んでいるCO₂を原料とした低級オレフィン類,SAFの原料となる液体炭化水素の合成技術について述べる.

2. CO₂を原料とした炭化水素合成の原理

2.1 CO₂を炭化水素に変換する触媒とプロセス

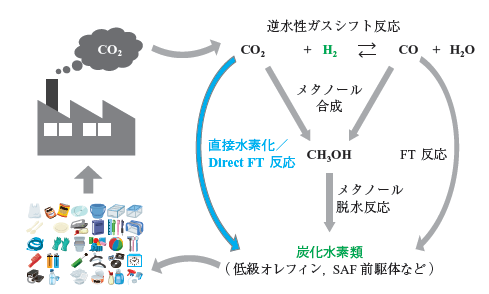

第1図にCO₂と水素を原料として,素材や液体燃料の原料となる炭化水素類を合成する代表的な反応プロセスを示す.反応プロセスは,中間体としてCOやメタノールを介する間接プロセスとCO₂を直接水素化する直接プロセスに大別できる.また,これらのプロセスを反応の種類に着目すると,フィッシャー・トロプシュ ( FT ) 反応,合成したメタノールの脱水反応などに分類できる.

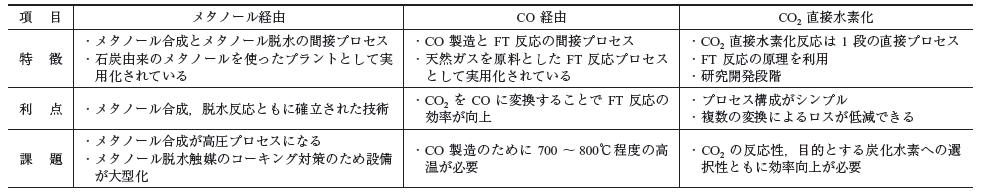

第1表にCO₂を原料とした炭化水素合成プロセスの特徴を示す.プロセスは,中間体としてメタノールを経由するプロセス,COを経由してFT反応を行うプロセス,CO₂を直接水素化するプロセスがある.それぞれのプロセスに一長一短があるが,CO₂を直接水素化するプロセスは1 段の直接プロセスで炭化水素を合成できるので,変換ごとのロスが少なく効率向上が期待できる.一方,後述するように反応性の低いCO₂を活性化し,目的とする炭化水素へ選択率を向上させる必要があり,高活性で選択性の高い触媒の開発が必要である.

2.2 CO₂の直接水素化による炭化水素合成

CO₂の直接水素化による炭化水素合成を,エチレンを例に ( 1 ) 式に示す.反応はエンタルピー変化量が-128 kJ/molの発熱反応である.

2CO2 + 6H2 → C2H4 + 4H2O ΔH0298 = -128 kJ/mol……………………(1)

反応は触媒表面で中間的に生成するCOを経由して,COと水素によるFT反応により進行すると考えられる.したがって生成物である炭化水素の選択率は,( 2 )式に示すように触媒表面での炭素中間体のC-C連鎖成長確率aを用いて,いわゆるASF ( Anderson-Schulz-Flory ) 分布として表される(11).

xn = (1 - α) αn-1……………………(2)

ここでxnは炭素数がnの炭化水素の割合を示す.

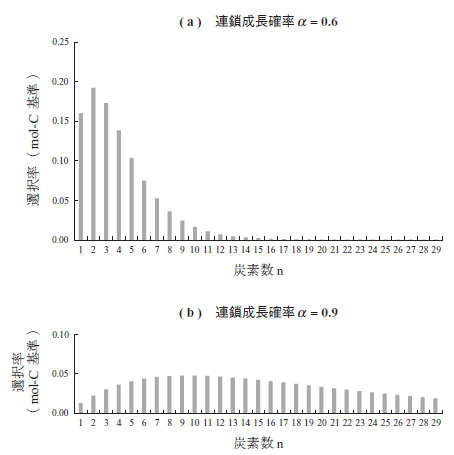

第2図にASF分布で予想される炭化水素の炭素数分布を示す.第2図 - ( a ) では触媒表面での炭素中間体の連鎖成長が比較的進まず,軽質な炭化水素が多く生成するケースとして連鎖成長確率α = 0.6における計算値を示す.また,第2図 - ( b ) では,成長が進行してより重質な炭化水素まで生成するケースとして,連鎖成長確率α = 0.9における計算値を示す.目的物質が低級オレフィン類であれば,C2 ~C4の炭化水素の選択率が高くなるようα 値としては0.5 ~0.7程度が望ましい.また,SAFの原料となる液体炭化水素であれば,α 値が0.9以上となることで重質な炭化水素が高い選択率で合成できることが分かる.連鎖成長確率α 値は,触媒の種類や温度・圧力などの反応条件によって決まる値である.目的物質にあわせた最適化が必要である.

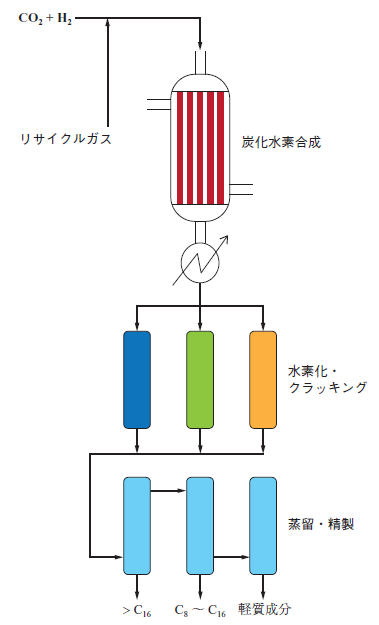

一方,最終目的物質を合成するためには,CO2と水素を触媒により,炭化水素に変換させた下流のプロセスとして後処理や精製が必要となる.第3図にSAF製造における炭化水素合成の全体のプロセス構成を示す.既存のジェット燃料の炭素数はC8 ~C16程度であるため,たとえば第2図 - ( b ) に示すような重質な成分を含む炭化水素が合成された場合,炭化水素を軽質化するためのクラッキングや水素化と呼ばれる下流のプロセスを行い,C8 ~C16成分が最大になるよう炭化水素を改質する必要がある.その後は,蒸留操作により,目的とするSAFに相当する成分を抽出することができる.このような一例で示したように,CO2と水素を原料とした炭化水素合成については,水素化・クラッキング,蒸留操作を含めた全体のプロセスを構築することが必要である.

3. IHIグループにおけるCO2を原料とした炭化水素合成の取組み

3.1 マルチステージ反応器による低級オレフィン合成

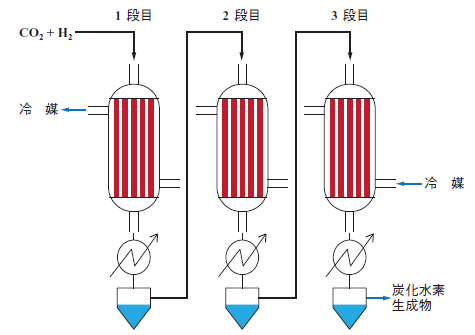

前述したとおりCO2を原料とした炭化水素製造は,反応性の低いCO2を効率良く反応させることが技術的な課題として挙げられる.( 1 ) 式に示すように低級オレフィン類の生成反応では,副生物として水が生成される.副生物である水を除去し,平衡を生成系側にシフトさせることができれば,CO2の反応率を向上できると考えた.この仮説を検証するために,3 段の直列した反応器からなるマルチステージ反応器を試作し,各反応器の下流で生成物を冷却して副生した水とともに液体の炭化水素を除去した.第4図にマルチステージ反応器による低級オレフィン合成を示す.触媒は,シンガポールA*STAR傘下の化学・エネルギー環境持続可能性研究所( ISCE2 )との共同研究により開発した高活性なFe系触媒を使用した ( 12 ),( 13 ).

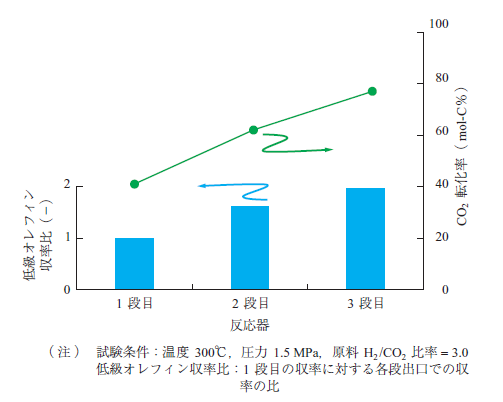

第5図に反応器の各段の出口におけるCO₂転化率と低級オレフィン収率を示す.予測したとおり反応器の段数を経るごとにCO₂転化率は向上し,1 段目では41%であるが,3 段目では約80%という高い転化率が得られた.また低級オレフィン収率についても各段で向上し,最終的に約2倍まで向上した.以上の結果から,副生物である水を除去したマルチステージ反応器により,再循環プロセスなしで高いCO₂転化率と低級オレフィン収率を得られることが確認できた.また,本マルチステージ反応器における反応は,長期連続試験により約1 000 hにわたり,CO₂転化率と低級オレフィン収率がともに安定している.

3.2 SAF向け液体炭化水素の合成

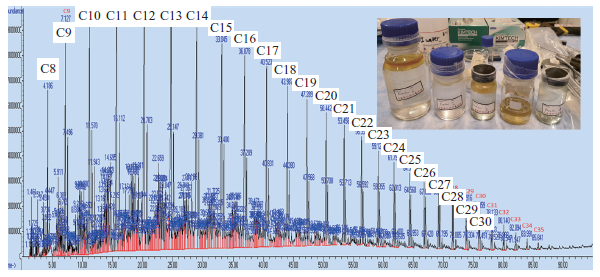

第6図に開発したFe系触媒を使ってCO₂と水素から合成した液体炭化水素の外観と,水素炎イオン化型検出器を用いたガスクロマトグラフィー ( FID-GC ) による炭素数分布の分析結果を一例として示す.本分析結果から合成した液体炭化水素は,主に炭素数C8 ~C35までの炭化水素が含まれることが分かる.また,SAFの成分に近い炭素数C8 ~C16の成分が多く含まれていることを確認した.SAFの成分よりも重質な成分も含まれていることから,本液体炭化水素や少量含まれるワックスに対して,第3図に示すようなクラッキング処理や水素化を行い,最終的に蒸留により精製することでSAFに相当する燃料成分を合成できる.

3.3 CO₂を原料とした炭化水素製造技術の実装に向けて

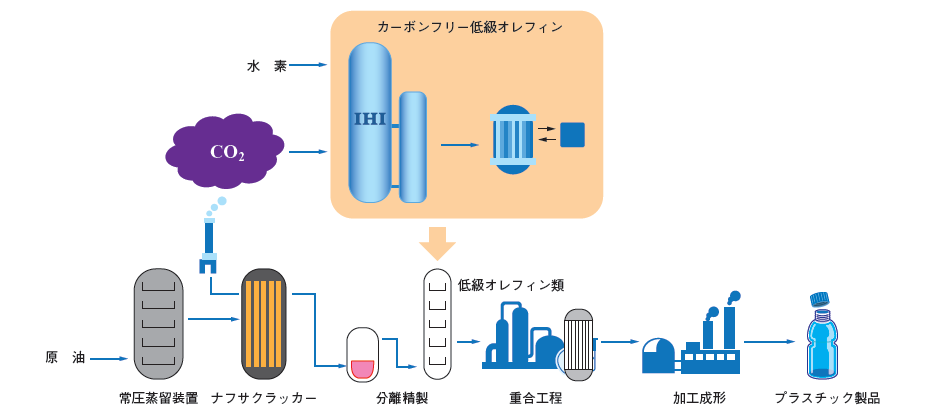

第7図に原油から樹脂・プラスチック製品ができるまでの主要製造フローを模式的に示す.原油はまず常圧蒸留装置で沸点にあわせてナフサやガソリン,灯油,ジェット燃料などに分離・精製される.樹脂・プラスチック製品の原料である低級オレフィン類は,分離されたナフサをナフサクラッカーと呼ばれる設備で分解し,分離・精製することで製造される.低級オレフィン類であるエチレンやプロピレンはさらに蒸留で分離され,それぞれ重合工程を経て樹脂ペレットとなり,加工成形され最終製品となる.

IHIグループが取り組んでいるCO₂と水素から合成されるカーボンフリーな低級オレフィンは,既存のバリューチェーンの一部を代替することで,最終製品である樹脂・プラスチック製品のカーボンフットプリントを軽減できる.代替する量を増やし,ナフサを原料とする既存の設備や商流をうまく活用しながら,CO₂削減を進めることができると考える.

SAFについては,現在の合成ジェット燃料の品質は,ASTM D7566という規格において,SAFの種類により,従来の石油由来の燃料に対し一定量のSAFを混合することができると定義している.この特徴を活かして,CO₂から合成されるSAFについても,航空燃料としての導入が進むことを期待する.

4. 結 言

炭化水素でできている素材や中長距離輸送向けの液体燃料は,電化などでの代替が最も困難な分野である.本稿では,CO₂と水素から触媒を使って,低級オレフィン類および持続可能な航空燃料 ( SAF ) を合成するプロセスについて,その原理やプロセスの特徴に加え,IHIグループにおける開発状況および想定している実装の姿について示した.今後,SAFの品質を定める規格ASTM D7566への適応やSAFの持続可能性を定めるCORCIA(Carbon Offsetting and Reduction Scheme for International Aviation:国際民間航空のためのカーボン・オフセット及び削減スキーム)の燃料適格性の評価を進め実装に向けて検討を進める.今後,カーボンフットプリントの低減可能な,これらの技術を社会実装することで炭素循環を実現させ,従来は困難と考えられてきた化学原料や液体燃料の分野においても,カーボンニュートラル化が進むよう貢献していく.

- ― 謝 辞 ―

- 本稿の一部は,国立研究開発法人新エネルギー・産業技術総合開発機構 ( NEDO ) の委託事業「カーボンリサイクル・次世代火力発電等技術開発/CO₂排出削減・有効利用実用化技術開発/化学品へのCO₂利用技術開発/CO₂を原料とした直接合成反応による低級オレフィン製造技術の研究開発」として実施しているものであり,関係者の皆さまに深い感謝の意を表します.

参考文献

(1) UNITED NATIONS:PARIS AGREEMENT, https://unfccc.int/sites/default/files/english_paris_agreement.pdf, (参照2023. 3. 1)

(2) Global Carbon Project:Global Carbon Budget 2022, https://www.globalcarbonproject.org/carbonbudget/index.htm, (参照2023. 3. 1)

(3) BP p.l.c.:bp Energy Outlook 2022 edition, https://www.bp.com/content/dam/bp/business-sites/en/global/corporate/pdfs/energy-economics/energy-outlook/bp-energy-outlook-2022.pdf, (参照2023. 3. 1)

(4) T. Ren, M. Patel and K. Blok:Olefins from conventional and heavy feedstocks: Energy use in steam cracking and alternative processes, Energy, Vol. 31, Iss. 4, (2006), pp. 425-451

(5) Q. Zhang, S. Hu and D. Chen:A comparison between coal-to-olefins and oil-based ethylene in China:An economic and environmental prospective,Journal of Cleaner Production, Vol. 165, (2017), pp. 1 351-1 360

(6) R. Geyer, J. Jambeck and K. L. law:Production, use, and fate of all plastics ever made, Science Advances, Vol. 3, Iss. 7, DOI: 10.1126/sciadv.1700782, (2017)

(7) ICAO:Sustainable Aviation Fuel (SAF), https://www.icao.int/environmental-protection/pages/SAF.aspx, (参照2023. 3. 1)

(8) 鎌田博之:二酸化炭素 (CO2) の再資源化に向けた触媒技術,IHI技報,Vol. 59,No. 1,2019年3月,pp. 16-20

(9) 鎌田博之:二酸化炭素の燃料および化学原料化技術の開発,化学と教育,公益社団法人日本化学会,第70巻,第10号,2022年,pp. 468-471

(10) 鎌田博之:二酸化炭素の触媒転換による燃料および化学原料の合成,カーボンニュートラルに貢献する触媒・反応工学 (最近の化学工学71) ,公益社団法人化学工学会,第71巻,2023年1月,pp. 148-159

(11) J. Patzlaff, Y. Liu, C. Graffmann and J. Gaube:Studies on product distributions of iron and cobalt catalyzed Fischer-Tropsch synthesis, Applied Catalysis A:General, Vol. 186, Iss. 1-2, (1999),pp. 109-119

(12) H. Kamata et al.:OE402 Catalytic CO2 Conversion by Fe based Catalyst to Produce Lower Olefins for Greener Plastic Production, The 9th Tokyo Conference on Advanced Catalytic Science and Technology (TOCAT9),Fukuoka Japan,(2022. 7. 28)

(13) 水上範貴,鎌田博之,橋本卓也:2P57 CO2を原料とした低級オレフィン製造触媒の性能評価,「二酸化炭素変換」セッション,第131回触媒討論会,神奈川県横浜市,2023年3月17日